En termes simples, un gaz de procédé de dépôt est un gaz utilisé dans un environnement contrôlé pour créer un film mince solide sur une surface. Ces gaz peuvent servir deux objectifs fondamentalement différents : ils peuvent être la source directe du matériau déposé, ou ils peuvent être un "gaz de travail" inerte utilisé pour transférer physiquement le matériau d'une source solide vers la surface. Le gaz spécifique et son rôle dépendent entièrement de la technique de dépôt utilisée.

L'idée essentielle est que le "gaz de procédé de dépôt" n'est pas un seul type de substance. Sa fonction change avec le processus : en dépôt chimique en phase vapeur (CVD), le gaz est un réactif chimique, tandis qu'en dépôt physique en phase vapeur (PVD), il s'agit souvent d'un gaz inerte qui agit comme un outil physique.

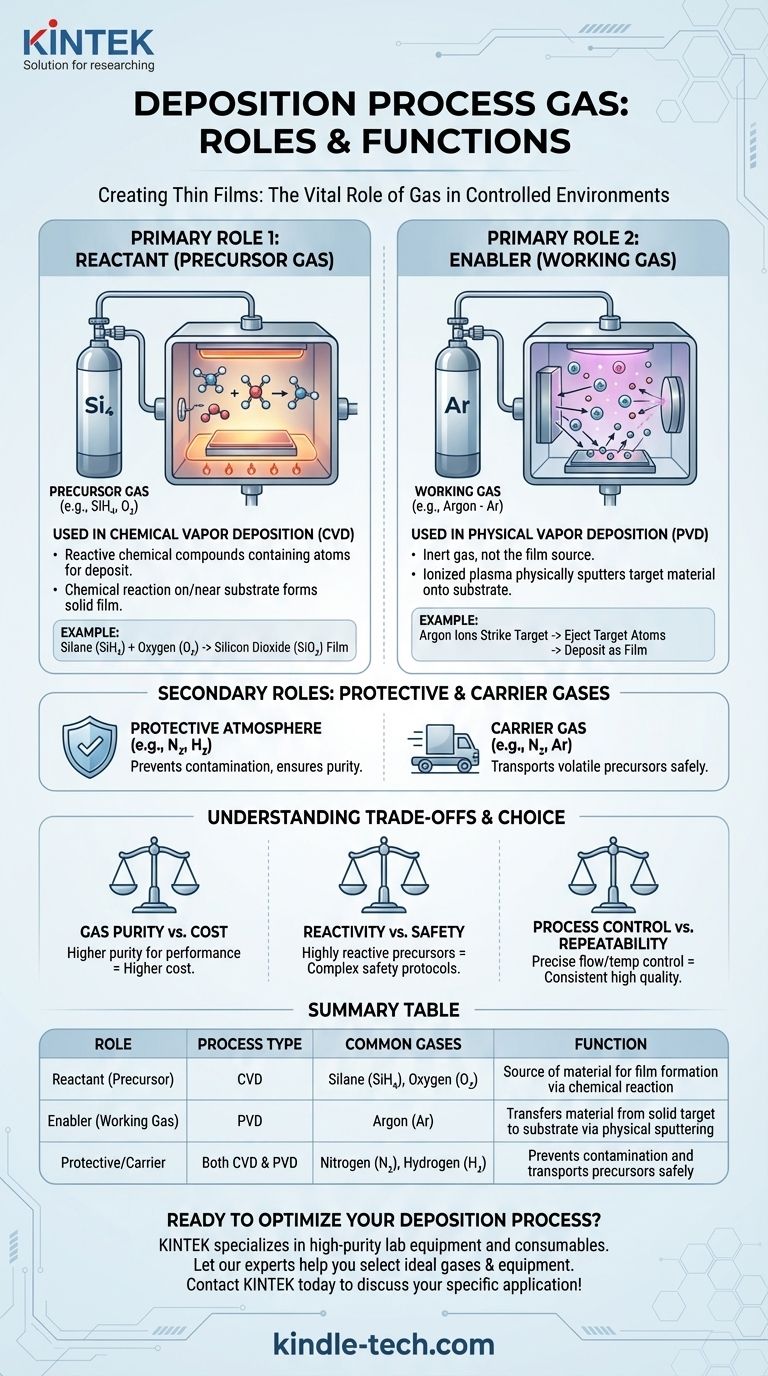

Les deux rôles principaux des gaz de procédé

Pour vraiment comprendre le dépôt, vous devez distinguer les deux fonctions principales qu'un gaz de procédé peut remplir. Le choix entre elles définit toute la catégorie du processus de dépôt.

En tant que réactif (gaz précurseur)

En dépôt chimique en phase vapeur (CVD), les gaz de procédé sont des précurseurs. Cela signifie qu'il s'agit de composés chimiques réactifs qui contiennent les atomes que vous souhaitez déposer.

Ces gaz précurseurs sont introduits dans une chambre où ils réagissent sur ou près d'un substrat chauffé. La réaction chimique décompose les gaz, et le matériau solide souhaité se "dépose" sur le substrat, formant un film.

Un exemple classique est le dépôt de dioxyde de silicium (SiO₂). Ce processus utilise un gaz précurseur de silicium, comme le silane (SiH₄), et un gaz précurseur d'oxygène, comme l'oxygène (O₂) ou l'oxyde nitreux (N₂O). Les gaz réagissent pour former du SiO₂ solide sur la surface.

En tant qu'activateur (gaz de travail)

En dépôt physique en phase vapeur (PVD), tel que la pulvérisation cathodique, le gaz de procédé est généralement un gaz de travail inerte, l'argon (Ar) étant le choix le plus courant.

Ce gaz n'est pas la source du matériau du film. Au lieu de cela, il est ionisé pour créer un plasma. Les ions argon chargés positivement sont ensuite accélérés par un champ électrique puissant et dirigés vers une "cible" solide faite du matériau que vous souhaitez déposer.

Lorsque les ions argon frappent la cible, ils arrachent physiquement des atomes de sa surface. Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat, formant le film. Ici, le gaz argon est un outil physique pour transférer le matériau, pas un ingrédient chimique.

Au-delà des rôles principaux : gaz protecteurs et porteurs

En plus d'être des réactifs ou des activateurs, les gaz peuvent remplir d'autres fonctions essentielles qui garantissent la qualité et le succès du processus de dépôt.

Création d'une atmosphère protectrice

De nombreux processus de dépôt sont très sensibles à la contamination par l'atmosphère ambiante, en particulier l'oxygène, qui peut provoquer une oxydation indésirable.

Pour éviter cela, un gaz protecteur ou "de blindage" comme l'**azote (N₂) ou l'hydrogène (H₂) **est souvent utilisé. Ce gaz inerte ou réducteur crée une atmosphère contrôlée à l'intérieur de la chambre, assurant la pureté du film déposé.

Agir comme porteur

Parfois, un matériau précurseur est difficile à manipuler sous forme gazeuse seul. Dans ces cas, un gaz porteur inerte et stable (souvent l'azote ou l'argon) est utilisé pour transporter en toute sécurité le gaz précurseur plus volatil ou réactif vers la surface du substrat. Cela permet un contrôle précis de l'apport des réactifs.

Comprendre les compromis

Le choix du gaz de procédé est une décision d'ingénierie critique avec des conséquences importantes sur le coût, la sécurité et la qualité du film.

Pureté du gaz vs. coût

Pour les applications de haute performance comme la fabrication de semi-conducteurs, des gaz d'une pureté extrêmement élevée sont nécessaires pour éviter l'incorporation d'impuretés dans le film. Ce gaz "ultra-haute pureté" (UHP) est nettement plus cher et nécessite une infrastructure de manipulation spécialisée.

Réactivité vs. sécurité

De nombreux gaz précurseurs les plus efficaces pour le CVD sont très réactifs, toxiques ou inflammables. Le silane (SiH₄), par exemple, est pyrophorique, ce qui signifie qu'il peut s'enflammer spontanément à l'air. Cela nécessite des protocoles de sécurité, une ventilation et des systèmes de surveillance complexes et coûteux.

Contrôle et répétabilité du processus

Différents gaz ont des propriétés physiques et chimiques uniques. L'obtention d'un film de haute qualité et reproductible nécessite un contrôle précis des débits de gaz, de la pression et de la température. Le choix du gaz a un impact direct sur la complexité du système de contrôle nécessaire pour maîtriser le processus.

Faire le bon choix pour votre objectif

Votre sélection d'un gaz de procédé est dictée par le matériau que vous devez déposer et les propriétés que vous souhaitez qu'il ait.

- Si votre objectif principal est de déposer un matériau composé (comme un oxyde ou un nitrure) : Vous utiliserez un mélange de gaz précurseurs réactifs dans un processus de dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est de déposer un élément pur ou un alliage à partir d'une cible solide : Vous utiliserez un gaz de travail inerte, comme l'argon, dans un processus de dépôt physique en phase vapeur (PVD) tel que la pulvérisation cathodique.

- Si votre objectif principal est d'assurer la pureté du film et de prévenir la contamination : Vous devrez incorporer des gaz protecteurs ou porteurs de haute pureté, tels que l'azote, quelle que soit la méthode de dépôt primaire.

Comprendre le rôle spécifique du gaz – réactif, activateur ou protecteur – est la clé pour maîtriser tout processus de dépôt.

Tableau récapitulatif :

| Rôle | Type de processus | Gaz courants | Fonction |

|---|---|---|---|

| Réactif (Précurseur) | Dépôt chimique en phase vapeur (CVD) | Silane (SiH₄), Oxygène (O₂) | Source de matériau pour la formation du film via une réaction chimique |

| Activateur (Gaz de travail) | Dépôt physique en phase vapeur (PVD) | Argon (Ar) | Transfère le matériau d'une cible solide vers le substrat via pulvérisation physique |

| Protecteur/Porteur | CVD et PVD | Azote (N₂), Hydrogène (H₂) | Prévient la contamination et transporte les précurseurs en toute sécurité |

Prêt à optimiser votre processus de dépôt ?

Le choix du bon gaz de procédé est essentiel pour obtenir des films minces de haute qualité et reproductibles. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute pureté adaptés à vos besoins de dépôt, que vous travailliez avec des précurseurs CVD, des gaz de pulvérisation PVD ou des atmosphères protectrices.

Laissez nos experts vous aider à sélectionner les gaz et équipements idéaux pour améliorer la qualité de vos films, optimiser le contrôle de vos processus et assurer la sécurité. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent faire avancer votre recherche ou votre production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD