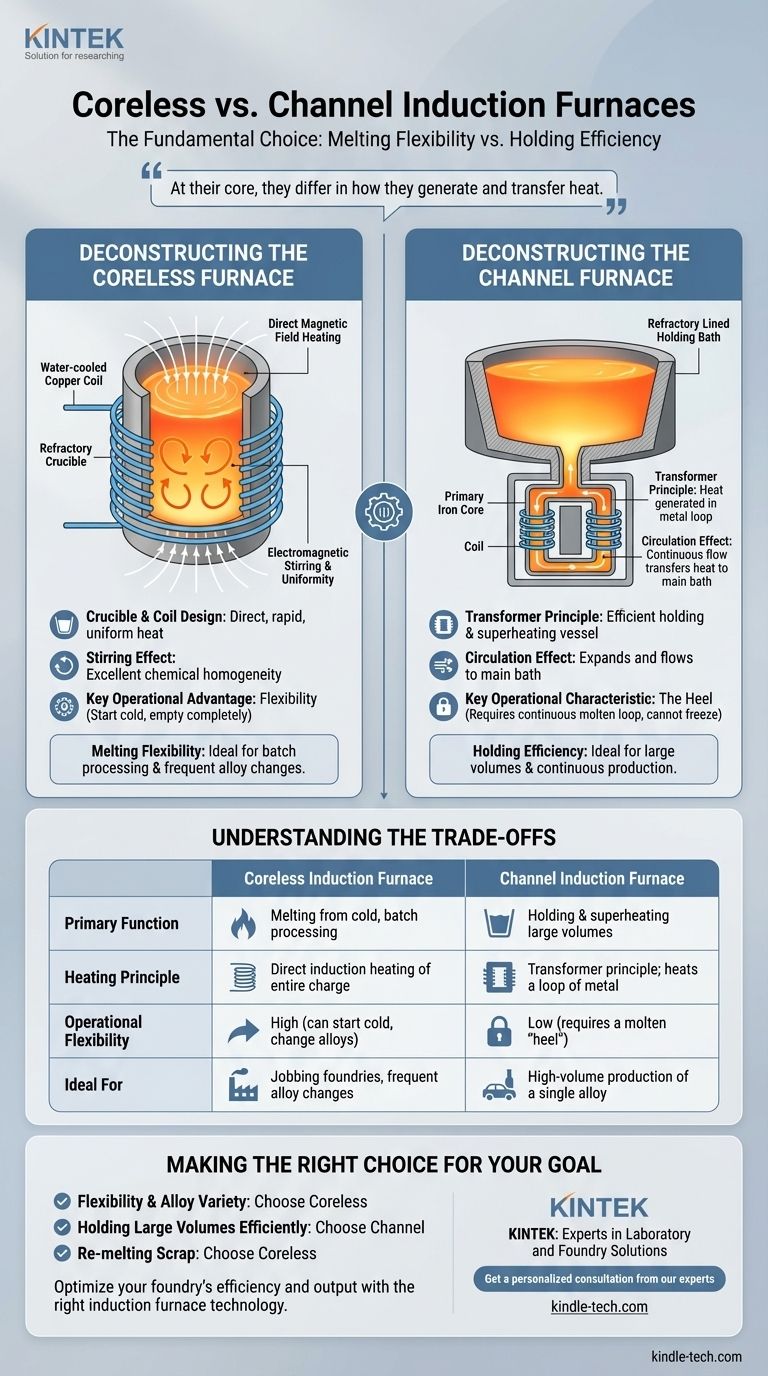

À la base, un four à induction sans noyau et un four à induction à canal diffèrent par la manière dont ils génèrent et transfèrent la chaleur. Un four sans noyau agit comme un grand creuset entouré d'une bobine électrique haute puissance, chauffant directement toute la charge métallique. En revanche, un four à canal fonctionne comme un transformateur, où le métal en fusion lui-même forme une boucle de circuit secondaire qui est chauffée puis circule pour réchauffer un bain plus important.

Le choix fondamental entre ces deux fours est une décision entre la flexibilité de fusion et l'efficacité de maintien. Les fours sans noyau offrent une flexibilité supérieure pour faire fondre différents matériaux à partir d'un état froid, tandis que les fours à canal excellent à maintenir et à surchauffer efficacement de grands volumes d'un seul alliage en fusion.

Analyse du four sans noyau

Un four à induction sans noyau se définit par sa méthode de chauffage simple et directe, ce qui en fait un outil polyvalent pour les fonderies. Sa conception dicte directement ses forces opérationnelles.

La conception du creuset et de la bobine

La caractéristique principale est une bobine en cuivre refroidie à l'eau qui entoure un creuset réfractaire. Lorsqu'un courant alternatif traverse cette bobine, il génère un champ magnétique puissant et fluctuant.

Ce champ magnétique pénètre directement la charge métallique à l'intérieur du creuset, induisant de forts courants électriques (courants de Foucault) dans le métal lui-même. La résistance du métal à ces courants génère une chaleur intense, rapide et uniforme dans toute la charge.

L'effet d'agitation

Un avantage significatif de cette méthode d'induction directe est l'action d'agitation électromagnétique inhérente qu'elle crée dans le bain en fusion. Cela garantit une excellente homogénéité chimique et une uniformité de température, ce qui est essentiel pour produire des alliages de haute qualité.

Avantage opérationnel clé : la flexibilité

Étant donné que toute la charge est la cible du processus de chauffage, un four sans noyau peut être démarré avec une charge solide et froide. Il peut également être complètement vidé après une fusion. Cela le rend idéal pour les opérations nécessitant des changements fréquents d'alliage ou travaillant par lots.

Analyse du four à canal

Le four à canal fonctionne selon un principe fondamentalement différent. C'est moins un appareil de fusion directe qu'un récipient de maintien et de surchauffe très efficace.

Le principe du transformateur

Un four à canal possède une coque principale doublée de réfractaire pour contenir le métal, mais le chauffage se produit dans une unité d'induction séparée et attachée. Cette unité contient un noyau de fer primaire et une bobine, semblable à un transformateur standard.

Une petite boucle fermée ou un « canal » de métal en fusion traverse cette unité d'induction, agissant comme l'enroulement secondaire du transformateur. Le courant induit dans cette boucle unique génère toute la chaleur pour l'ensemble du four.

L'effet de circulation

La chaleur intense générée dans le canal étroit provoque l'expansion du métal qu'il contient et son écoulement dans le bain principal. Ce mouvement attire le métal plus froid du bain principal vers le canal, créant une circulation continue qui transfère la chaleur à l'ensemble du volume.

Caractéristique opérationnelle clé : le talon (Heel)

Étant donné que le four à canal nécessite une boucle continue et fermée de métal en fusion pour fonctionner comme circuit secondaire, on ne peut pas le laisser geler. Cela signifie que le four doit toujours maintenir un « talon » de métal en fusion, ce qui le rend inadapté aux arrêts fréquents ou aux changements de composition d'alliage.

Comprendre les compromis

Les différences architecturales entre ces fours créent un ensemble clair de compromis en termes de performance, d'efficacité et d'application.

Fusion contre Maintien

Les fours sans noyau excellent dans la fusion des matériaux solides tels que la ferraille, les lingots et les retours. Leur capacité à générer de la chaleur directement dans la charge rend ce processus rapide et efficace.

Les fours à canal excellent dans le maintien de grands volumes de métal en fusion à une température spécifique pendant de longues périodes. Comme le chauffage est concentré dans un canal étroit et bien isolé, ils sont souvent plus économes en énergie pour cette tâche spécifique qu'un four sans noyau.

Flexibilité opérationnelle

Le four sans noyau est le vainqueur incontesté en matière de flexibilité. Sa capacité à démarrer à froid et à être complètement vidé en fait le choix par défaut pour les fonderies de travaux qui produisent de nombreux alliages différents dans des tailles de lots variables.

Le four à canal est très peu flexible. La nécessité de maintenir un talon en fusion le contraint à un seul alliage pour de longues campagnes, ce qui le rend adapté aux environnements de production continus et à grand volume, comme les fonderies automobiles.

Usure du réfractaire et entretien

Dans un four à canal, la densité de chaleur extrême dans la gorge de l'inducteur entraîne une usure réfractaire élevée et localisée. Cette zone spécifique nécessite une surveillance attentive et un remplacement périodique.

Dans un four sans noyau, l'usure du réfractaire est généralement plus uniforme sur les parois du creuset, mais les cycles thermiques constants des opérations par lots peuvent également solliciter la doublure.

Faire le bon choix pour votre objectif

Choisir le bon four est essentiel pour optimiser votre processus métallurgique en termes de coût, de qualité et de débit.

- Si votre objectif principal est la flexibilité et la variété des alliages : Un four à induction sans noyau est le choix supérieur pour son traitement par lots et ses capacités de démarrage à froid.

- Si votre objectif principal est de maintenir de grands volumes d'un seul alliage efficacement : Un four à induction à canal est la solution idéale pour les opérations de coulée continues ou à haut volume.

- Si votre objectif principal est de refondre une grande variété de ferraille solide : La puissance de fusion directe et l'action d'agitation d'un four sans noyau fourniront la meilleure performance.

En fin de compte, votre choix dépend de l'adéquation du principe de fonctionnement fondamental du four aux exigences quotidiennes de votre calendrier de production.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Fonction principale | Fusion à partir du froid, traitement par lots | Maintien et surchauffe de grands volumes |

| Principe de chauffage | Chauffage par induction directe de toute la charge | Principe du transformateur ; chauffe une boucle de métal |

| Flexibilité opérationnelle | Élevée (peut démarrer à froid, changer d'alliages) | Faible (nécessite un « talon » en fusion) |

| Idéal pour | Fonderies de travaux, changements d'alliages fréquents | Production à haut volume d'un seul alliage |

Optimisez l'efficacité et le rendement de votre fonderie grâce à la bonne technologie de four à induction.

Choisir entre un four sans noyau et un four à canal est une décision critique qui a un impact sur votre flexibilité opérationnelle, vos coûts énergétiques et la qualité finale de votre produit. Les experts de KINTEK sont là pour vous aider à analyser vos besoins spécifiques de production — que vous fondiez divers alliages ou que vous mainteniez de grands volumes — et à recommander la solution d'équipement de laboratoire idéale.

Nous sommes spécialisés dans la fourniture de fours robustes et fiables pour les applications de laboratoire et de fonderie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de fusion, réduire les coûts et améliorer la qualité de votre métal.

Obtenez une consultation personnalisée de nos experts

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés