Fondamentalement, un four à arc électrique (FAE) et un four à induction (FI) diffèrent fondamentalement dans la manière dont ils génèrent la chaleur pour faire fondre le métal. Un four à arc utilise un arc électrique à haute énergie — essentiellement un éclair contrôlé — qui saute des électrodes en graphite jusqu'à la charge métallique. En revanche, un four à induction utilise un puissant champ magnétique pour générer de la chaleur directement dans le métal lui-même, sans aucun contact externe ni arc.

Le choix entre ces deux technologies est une décision stratégique entre la puissance de raffinage brute et la précision métallurgique contrôlée. Les fours à arc électrique sont des bêtes de somme robustes pour le recyclage de ferraille à grande échelle, tandis que les fours à induction sont des outils de précision pour la production d'alliages propres et spécialisés avec une grande efficacité.

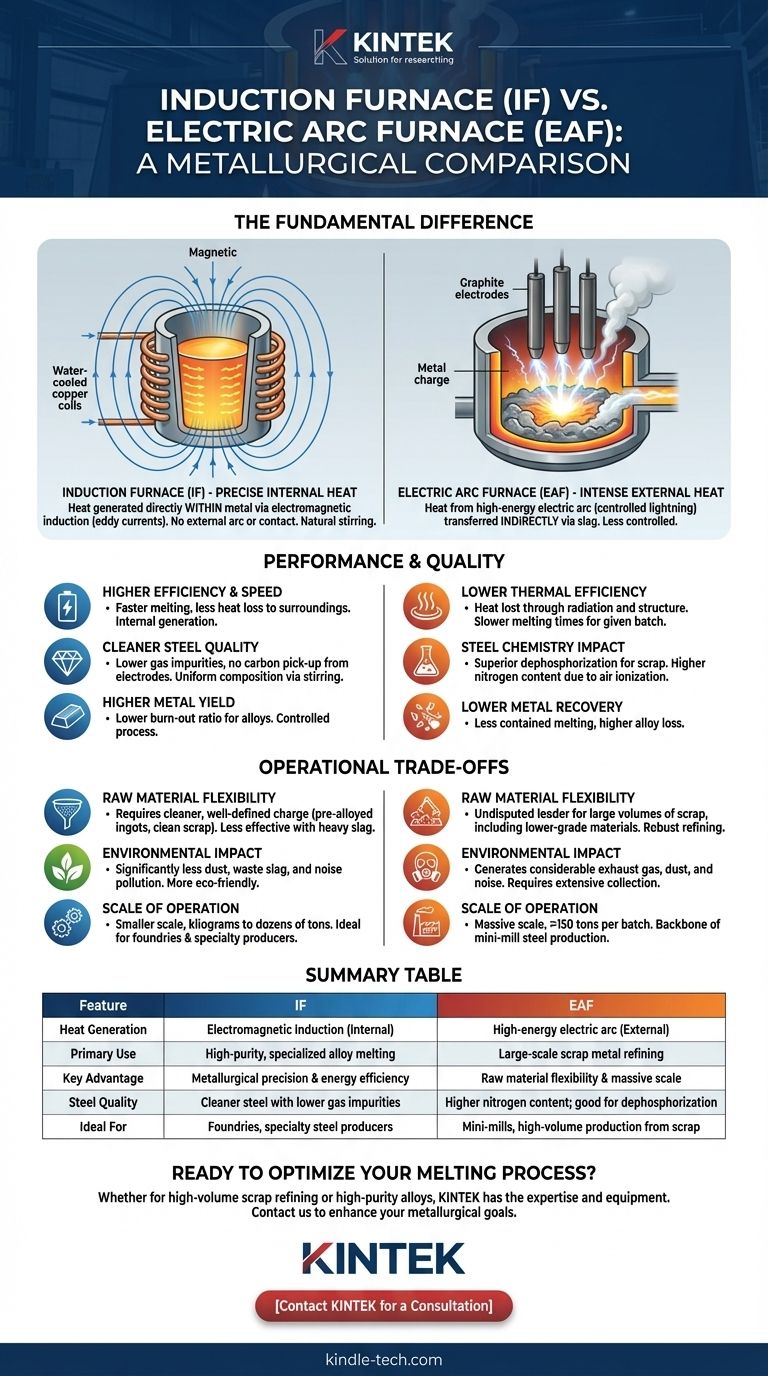

La différence fondamentale : Comment la chaleur est générée

La méthode de chauffage est la distinction la plus importante, car elle dicte l'efficacité, la contrôlabilité et l'impact environnemental de chaque four.

Le four à arc électrique (FAE) : Chaleur externe intense

Un FAE fait fondre le métal à l'aide d'un arc électrique extrêmement chaud. Cet arc se forme entre des électrodes en graphite et la charge métallique à l'intérieur du four.

Le processus est une forme de chauffage indirect. La chaleur intense de l'arc est transférée au métal, principalement par une couche de laitier, pour atteindre la fusion. C'est une méthode puissante mais moins contrôlée, idéale pour décomposer de grands matériaux non raffinés.

Le four à induction (FI) : Chaleur interne précise

Un four à induction fonctionne sur le principe de l'induction électromagnétique. Une bobine de cuivre refroidie à l'eau entoure le creuset contenant le métal, et un puissant courant alternatif y est appliqué.

Ceci crée un champ magnétique fluctuant qui induit de forts courants électriques (courants de Foucault) directement dans la charge métallique. La propre résistance électrique du métal le fait chauffer rapidement de l'intérieur vers l'extérieur. Ce processus crée également une agitation électromagnétique naturelle, assurant l'homogénéité du bain en fusion.

Comparaison des performances et de la qualité de l'acier

Les différences dans les mécanismes de chauffage entraînent des variations significatives dans l'efficacité, la qualité du produit final et les caractéristiques opérationnelles.

Efficacité thermique et vitesse

Un four à induction est nettement plus efficace. Étant donné que la chaleur est générée en interne, moins d'énergie est perdue vers les parois du four, le couvercle ou l'environnement environnant.

Les fours à arc ont une efficacité thermique inférieure car une grande quantité de chaleur rayonne de l'arc ouvert et est perdue à travers la structure du four. Par conséquent, les fours à induction peuvent souvent atteindre des temps de fusion plus rapides pour une taille de lot donnée.

Impact sur la chimie du métal

Le type de four influence directement la chimie finale de l'acier.

Les fours à arc sont supérieurs pour la déphosphoration, une étape critique dans le raffinage de ferraille de qualité inférieure. Cependant, l'arc à haute température ionise l'azote de l'air, ce qui entraîne une teneur en azote plus élevée dans l'acier final.

Les fours à induction produisent un acier plus propre avec moins d'impuretés gazeuses. Ils n'utilisent pas d'électrodes en graphite, ce qui élimine le risque de prise de carbone involontaire — un facteur critique pour la production d'aciers à faible teneur en carbone et inoxydables. L'agitation électromagnétique assure une composition chimique et une température très uniformes.

Rendement métallique et récupération des alliages

Les fours à induction offrent un taux de récupération de métal plus élevé. Le processus de fusion plus contrôlé et confiné entraîne un taux de combustion plus faible des éléments d'alliage coûteux ajoutés à la masse en fusion.

Comprendre les compromis : Opérationnels et environnementaux

Le choix d'un four implique de mettre en balance les performances avec les contraintes opérationnelles et environnementales pratiques.

Flexibilité des matières premières

Le FAE est le leader incontesté de la flexibilité des matières premières. Son processus de fusion agressif est parfaitement adapté aux grands volumes de ferraille, y compris les matériaux de qualité inférieure ou contaminés. C'est fondamentalement un récipient de raffinage.

Les fours à induction nécessitent une charge plus propre et mieux définie. Ils sont moins efficaces pour gérer les scories lourdes ou éliminer les impuretés, ce qui les rend plus adaptés à la fusion de lingots pré-alliés ou de ferraille propre et certifiée.

Impact environnemental

Le four à induction est l'option la plus respectueuse de l'environnement. Il produit beaucoup moins de poussière, de scories résiduelles et de pollution sonore.

Le processus FAE, avec son arc ouvert et l'utilisation d'électrodes en carbone, génère des gaz d'échappement considérables, de la poussière (nécessitant des systèmes de captage étendus) et du bruit acoustique.

Échelle d'opération

Les FAE sont construits pour une échelle massive, avec des capacités pouvant dépasser 150 tonnes par coulée. Ils constituent l'épine dorsale de la production d'acier des « mini-aciéries » dans le monde entier.

Les fours à induction fonctionnent généralement à une échelle plus petite, de quelques kilogrammes à plusieurs dizaines de tonnes, ce qui les rend idéaux pour les fonderies et les producteurs d'acier de spécialité.

Faire le bon choix pour votre application

Le meilleur four est celui qui correspond à vos objectifs de production spécifiques, à votre approvisionnement en matières premières et à vos exigences de qualité.

- Si votre objectif principal est la production à grande échelle à partir de ferraille d'acier : La capacité de raffinage robuste, la flexibilité des matières premières et l'échelle massive d'un four à arc électrique en font la norme de l'industrie.

- Si votre objectif principal est de produire des alliages spécialisés de haute pureté ou de l'acier propre : La précision métallurgique, la faible contamination et l'agitation inhérente d'un four à induction sont supérieures.

- Si votre objectif principal est l'efficacité énergétique et la conformité environnementale : Un four à induction offre un avantage clair avec des émissions plus faibles, moins de déchets et une efficacité thermique plus élevée.

En fin de compte, votre décision repose sur une compréhension claire de savoir si votre objectif est le raffinage à grand volume ou la fusion de haute précision.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à induction (FI) |

|---|---|---|

| Génération de chaleur | Arc électrique à haute énergie (externe) | Induction électromagnétique (interne) |

| Utilisation principale | Raffinage de ferraille à grande échelle | Fusion d'alliages spécialisés de haute pureté |

| Avantage clé | Flexibilité des matières premières et échelle massive | Précision métallurgique et efficacité énergétique |

| Qualité de l'acier | Teneur en azote plus élevée ; bon pour la déphosphoration | Acier plus propre avec moins d'impuretés gazeuses |

| Idéal pour | Mini-aciéries, production à grand volume à partir de ferraille | Fonderies, producteurs d'acier de spécialité |

Prêt à optimiser votre processus de fusion ?

Choisir la bonne technologie de four est essentiel pour l'efficacité, la qualité et la rentabilité de votre exploitation. Que votre objectif soit le raffinage de ferraille à grand volume ou la production d'alliages de haute pureté, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins de laboratoire et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus. Nos spécialistes vous aideront à sélectionner l'équipement parfait pour atteindre vos objectifs métallurgiques et de production.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Le brasage ou le soudage est-il moins cher ? Une analyse détaillée des coûts pour votre projet

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes