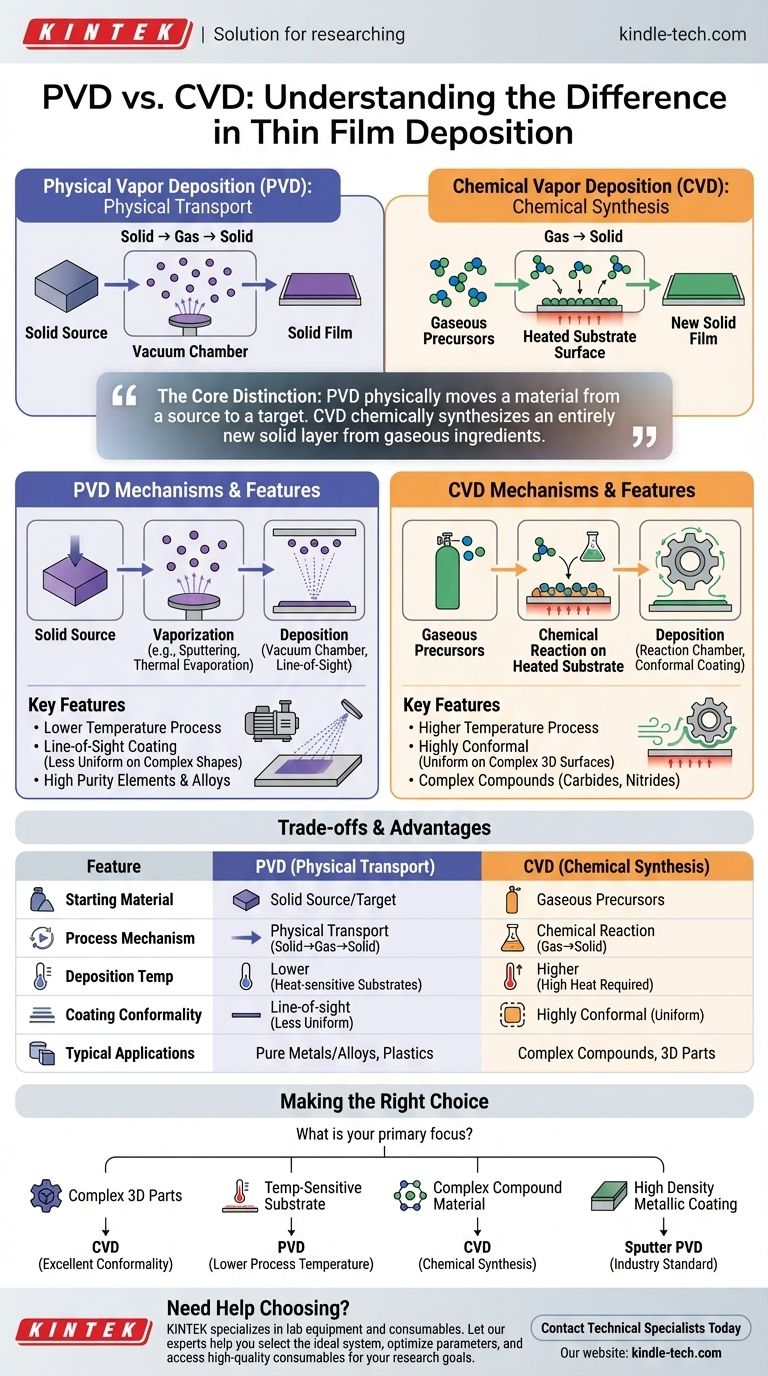

Essentiellement, la différence principale réside dans l'état du matériau avant qu'il ne soit déposé sur une surface. Le dépôt physique en phase vapeur (PVD) implique la vaporisation d'un matériau solide en gaz, puis sa recondensation en une couche mince solide sur un substrat. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des précurseurs gazeux à la surface du substrat pour créer un nouveau matériau solide directement sur cette surface.

La distinction fondamentale est simple : le PVD déplace physiquement un matériau d'une source vers une cible. Le CVD synthétise chimiquement une couche solide entièrement nouvelle à partir d'ingrédients gazeux.

La mécanique du dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur est fondamentalement un processus de transport. Il prend un matériau qui existe déjà sous forme solide, le déplace atome par atome et le réassemble ailleurs sous forme de couche mince.

Le principe de base : solide vers gaz vers solide

Le matériau à déposer, connu sous le nom de source ou de cible, est placé dans un environnement à haute énergie. Cette énergie provoque l'échappement des atomes ou des molécules de la surface de la source, la transformant efficacement en vapeur.

Cette vapeur voyage ensuite et se condense sur une surface plus froide, le substrat, formant la couche mince désirée.

Méthodes PVD courantes

Bien que le principe soit le même, la méthode de vaporisation du matériau source peut différer. Les deux méthodes les plus courantes sont la pulvérisation cathodique (sputtering), où la source est bombardée par des ions énergétiques, et l'évaporation thermique, où la source est chauffée jusqu'à ce qu'elle se vaporise.

Le rôle critique du vide

Les processus PVD sont presque toujours réalisés dans une chambre à vide. Ceci est crucial car cela élimine l'air et d'autres particules, permettant aux atomes vaporisés de voyager librement de la source au substrat sans entrer en collision avec quoi que ce soit d'autre.

La chimie du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est un processus de synthèse. Il ne commence pas avec le matériau final, mais le crée sur place par des réactions chimiques contrôlées.

Le principe de base : gaz vers solide

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Le processus ne commence pas avec une cible solide du matériau souhaité.

Comment le film est formé

Le substrat est généralement chauffé à une température spécifique. Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils réagissent ou se décomposent, laissant derrière eux une couche mince solide. Les sous-produits de la réaction sont ensuite éliminés sous forme de gaz.

Facteurs environnementaux clés

Le CVD repose sur un contrôle précis de variables telles que la température, la pression et les débits de gaz. Les propriétés finales du film sont entièrement déterminées par la chimie se produisant à l'intérieur de la chambre.

Comprendre les différences clés et les compromis

Le choix entre PVD et CVD dépend entièrement du matériau, du substrat et des propriétés souhaitées de la couche finale. Leurs mécanismes différents entraînent des avantages et des inconvénients distincts.

Matériau de départ : solide contre gaz

C'est la différence la plus fondamentale. Le PVD commence par une source solide, tandis que le CVD commence par des précurseurs gazeux. Cela dicte les types de matériaux qui peuvent être facilement déposés avec chaque méthode.

Température de dépôt : plus basse contre plus élevée

Le PVD est généralement un processus à plus basse température par rapport à la plupart des méthodes CVD conventionnelles. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, comme les plastiques.

Conformité du film : ligne de visée contre uniforme

Le PVD est une technique de « ligne de visée ». Les atomes vaporisés voyagent en ligne droite, ce qui rend difficile le revêtement uniforme de formes complexes en trois dimensions.

Le CVD, cependant, est hautement conforme. Les gaz précurseurs peuvent circuler autour de géométries complexes, permettant un revêtement uniforme sur toutes les surfaces.

Pureté et complexité

Le PVD excelle dans le dépôt de films extrêmement purs d'éléments ou d'alliages, car il transporte simplement le matériau source. Le CVD peut créer des composés plus complexes, tels que le nitrure de silicium ou le carbure de tungstène, qui seraient difficiles à produire puis à vaporiser comme source PVD.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront quelle méthode est supérieure.

- Si votre objectif principal est une couverture uniforme sur une pièce 3D complexe : Le CVD est le meilleur choix en raison de son excellente conformité.

- Si votre objectif principal est de déposer un métal ou un alliage pur sur un substrat sensible à la température : Le PVD est l'option supérieure en raison de ses températures de traitement plus basses.

- Si votre objectif principal est de créer un matériau composé complexe comme un carbure ou un nitrure : Le CVD fournit la voie chimique pour synthétiser ces matériaux directement sur le substrat.

- Si votre objectif principal est d'obtenir la densité et l'adhérence les plus élevées possibles pour un revêtement métallique : Le PVD par pulvérisation cathodique est souvent la norme de l'industrie.

En fin de compte, comprendre le mécanisme — transport physique contre création chimique — est la clé pour sélectionner le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Matériau de départ | Source/cible solide | Précurseurs gazeux |

| Mécanisme du processus | Transport physique (solide→gaz→solide) | Réaction chimique (gaz→solide) |

| Température de dépôt | Plus basse (adaptée aux substrats sensibles à la chaleur) | Plus élevée |

| Conformité du revêtement | Ligne de visée (moins uniforme sur les formes complexes) | Hautement conforme (uniforme sur toutes les surfaces) |

| Applications typiques | Métaux/alliages purs, substrats sensibles à la température | Composés complexes (carbures, nitrures), pièces 3D |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre laboratoire ?

Comprendre les différences entre PVD et CVD est crucial pour obtenir des résultats optimaux dans vos applications de couches minces. Le bon choix dépend de votre matériau, de votre substrat et de vos exigences de performance spécifiques.

KINTEK se spécialise dans l'équipement et les consommables de laboratoire, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à :

- Sélectionner le système de dépôt idéal (PVD ou CVD) pour votre application spécifique

- Optimiser les paramètres du processus pour une qualité de film et une adhérence supérieures

- Accéder à une gamme complète de consommables de haute qualité, y compris des cibles et des précurseurs

Laissez-nous vous aider à faire le bon choix pour vos objectifs de recherche ou de production. Contactez nos spécialistes techniques dès aujourd'hui pour des conseils personnalisés et des solutions adaptées aux exigences de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les sous-produits de l'huile de pyrolyse ? Déverrouiller la valeur des trois co-produits

- Quelles sont les utilisations du bio-fioul issu de la pyrolyse ? Libérez son potentiel en tant que carburant, produits chimiques et plus encore

- Quels sont les ingrédients des diamants synthétiques ? Dévoiler la science des cristaux de carbone cultivés en laboratoire

- Quelle est la pression dans le dépôt chimique en phase vapeur ? Un guide pour contrôler la qualité et le taux de film

- Quelle est la différence entre le CVD et le MOCVD ? Précision contre polyvalence dans le dépôt de couches minces

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Qu'est-ce que la méthode CVD ? Un guide du dépôt chimique en phase vapeur pour les matériaux haute performance

- Quelles sont les étapes du graphène ? Maîtriser le processus CVD pour une production de haute qualité