À la base, la nitruration est une catégorie de procédés de traitement thermique qui diffusent de l'azote dans la surface d'un métal pour créer une couche durcie. La nitruration plasma, également connue sous le nom de nitruration ionique, est une méthode spécifique et plus avancée au sein de cette catégorie qui utilise un gaz ionisé sous vide pour obtenir cet effet, offrant un contrôle et une qualité supérieurs par rapport aux méthodes traditionnelles à base de gaz.

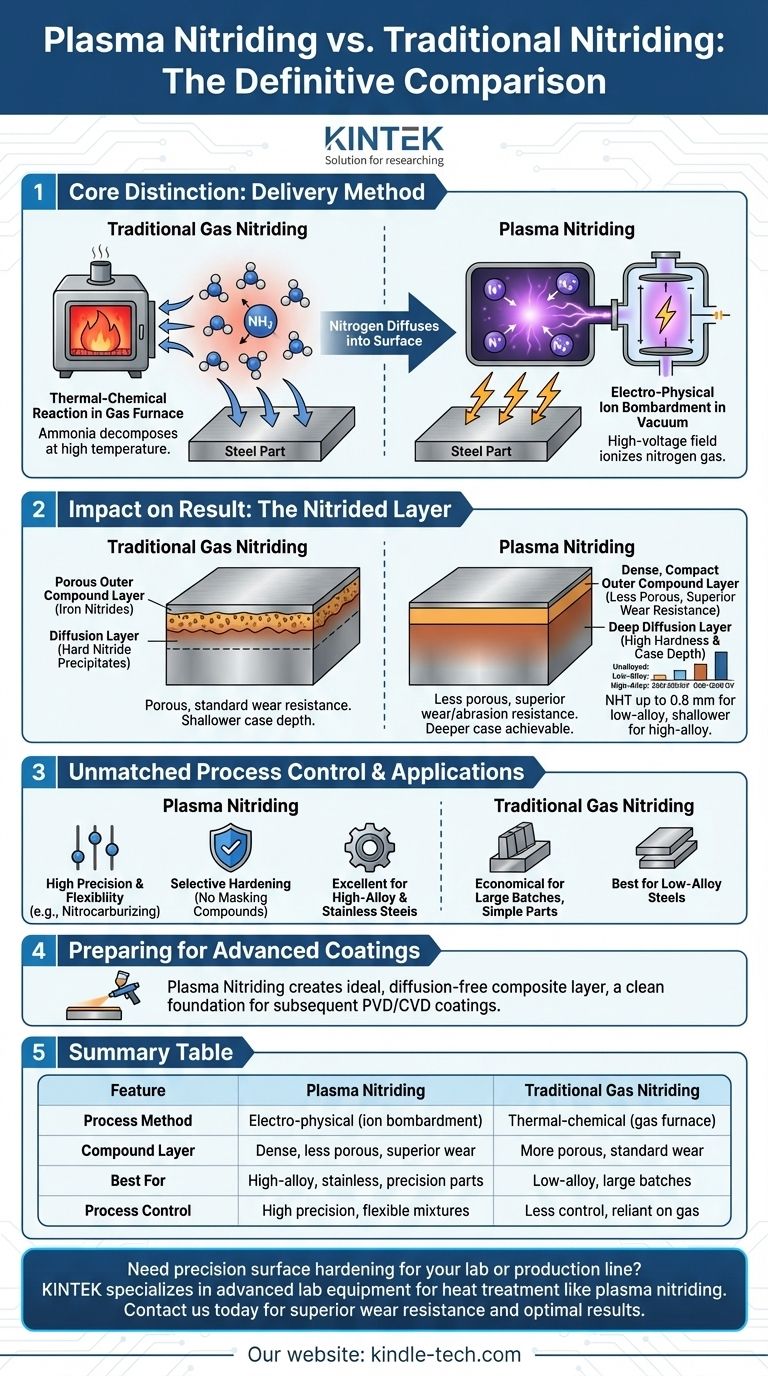

La différence fondamentale n'est pas le résultat, mais la méthode de livraison. La nitruration traditionnelle repose sur une réaction thermochimique dans un four à gaz, tandis que la nitruration plasma utilise un processus électro-physique de bombardement ionique, offrant un contrôle précis sur la couche durcie résultante.

La distinction fondamentale : comment l'azote atteint la surface

La méthode utilisée pour introduire l'azote dans la pièce est le principal facteur de différenciation et dicte les avantages et les inconvénients de chaque processus.

Nitruration gazeuse traditionnelle : une approche chimique

La nitruration gazeuse, la forme traditionnelle la plus courante, implique le chauffage de pièces dans un four scellé rempli d'un gaz riche en azote, généralement de l'ammoniac (NH3).

À hautes températures, l'ammoniac se décompose, libérant des atomes d'azote actifs qui sont absorbés par la surface de l'acier et diffusent vers l'intérieur.

Nitruration plasma : une approche électro-physique

La nitruration plasma a lieu dans une enceinte sous vide. Un champ électrique à haute tension est appliqué, arrachant les électrons du mélange gazeux d'azote et d'hydrogène à basse pression et créant un gaz énergisé et ionisé connu sous le nom de plasma.

Ces ions d'azote chargés positivement sont ensuite accélérés par le champ électrique, bombardant la pièce. Ce bombardement chauffe la pièce et délivre l'azote directement dans la surface avec une grande efficacité et un contrôle précis.

Comment la différence de processus impacte le résultat

Cette distinction dans le mécanisme de livraison conduit à des différences significatives dans les propriétés finales de la couche nitrurée, qui se compose de deux zones principales.

La couche composée externe

Cette couche la plus externe, composée de nitrures de fer (ε et γ’), est la première ligne de défense contre l'usure.

En nitruration plasma, cette couche est typiquement plus compacte et moins poreuse qu'une couche produite par nitruration gazeuse. Cette structure dense offre une résistance supérieure à l'usure, à l'abrasion et au grippage et est moins sujette à l'écaillage.

La couche de diffusion interne

Sous la couche composée, l'azote diffuse plus profondément dans le matériau, formant des précipités de nitrures durs avec des éléments d'alliage dans l'acier. C'est ce qui crée la "profondeur de cémentation".

La dureté obtenue dépend fortement de la composition de l'acier. Par exemple :

- Aciers non alliés : 250-300 HV

- Aciers faiblement alliés : 600-700 HV

- Aciers fortement alliés : 800-1200 HV

Les profondeurs de cémentation typiques (NHT) peuvent atteindre jusqu'à 0,8 mm pour les aciers faiblement alliés, mais sont souvent plus faibles (moins de 0,15 mm) pour les aciers fortement alliés en raison de leur structure dense.

Contrôle de processus inégalé

L'environnement plasma permet une gestion précise du mélange gazeux. L'ajout d'une petite quantité d'un gaz contenant du carbone comme le méthane transforme le processus en nitrocarburation plasma.

Cette flexibilité permet de créer des couches composées sur mesure, comme la couche dure epsilon (ε), qui est particulièrement efficace pour les aciers non alliés et les fontes.

Comprendre les compromis pratiques

Choisir entre la nitruration plasma et la nitruration traditionnelle implique de peser la précision et la performance par rapport à la simplicité et au coût.

Quand envisager la nitruration gazeuse

La nitruration gazeuse est un processus établi et robuste qui peut être plus économique pour de grands lots de composants en acier faiblement allié simples où la performance absolue la plus élevée n'est pas le moteur principal.

Les avantages de la nitruration plasma

La nitruration plasma est le choix supérieur pour les applications à haute performance. Elle excelle avec les aciers fortement alliés et inoxydables, qui sont difficiles à traiter avec les méthodes gazeuses.

Le processus plasma permet également un durcissement sélectif sans avoir besoin de composés de masquage physiques, car des écrans peuvent être utilisés pour contrôler l'endroit où le plasma se forme.

Préparation aux revêtements avancés

Un avantage industriel clé de la nitruration plasma est sa capacité à produire une couche composite sans diffusion. Cette surface propre et dense est la base idéale pour les revêtements ultérieurs par dépôt physique en phase vapeur (PVD) ou dépôt chimique en phase vapeur (CVD).

Faire le bon choix pour votre application

La meilleure méthode dépend entièrement de votre matériau, de la géométrie de la pièce et de vos exigences de performance.

- Si votre objectif principal est un durcissement rentable pour des pièces simples en acier faiblement allié : La nitruration gazeuse traditionnelle est souvent un choix suffisant et économique.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales sur des aciers fortement alliés ou inoxydables : La nitruration plasma offre un contrôle supérieur et produit une surface de meilleure qualité et plus dense.

- Si votre objectif principal est de préparer une pièce pour un revêtement PVD ou CVD ultérieur : La nitruration plasma est la méthode préférée pour créer la base idéale et non poreuse.

En comprenant ces différences fondamentales de processus, vous pouvez sélectionner le traitement de surface précis pour atteindre vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Caractéristique | Nitruration Plasma | Nitruration Gazeuse Traditionnelle |

|---|---|---|

| Méthode de Processus | Électro-physique (bombardement ionique sous vide) | Thermo-chimique (four à gaz) |

| Couche Composée | Dense, moins poreuse, résistance à l'usure supérieure | Plus poreuse, résistance à l'usure standard |

| Idéal pour | Aciers fortement alliés, aciers inoxydables, pièces de précision | Aciers faiblement alliés, grands lots économiques |

| Contrôle du Processus | Haute précision, mélanges gazeux flexibles (ex: nitrocarburation) | Moins de contrôle, dépend de la chimie du gaz |

Besoin d'un durcissement de surface de précision pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de traitement thermique comme la nitruration plasma. Nos solutions vous aident à obtenir une résistance à l'usure supérieure, un contrôle précis et des résultats optimaux pour les matériaux haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les utilisations du frittage plasma par étincelles ? Fabrication rapide et à basse température de matériaux avancés

- Qu'est-ce que le processus de frittage plasma ? Obtenez une densification rapide et performante des matériaux

- Quelle est la vitesse de chauffage du frittage plasma par étincelles ? Débloquez une densification rapide et haute performance des matériaux

- Quel est le mécanisme du SPS ? Déverrouiller la densification rapide à basse température

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins