La technique d'évaporation pour les nanoparticules est une méthode de synthèse physique, dite « descendante » (top-down), où un matériau source massif est chauffé dans un environnement contrôlé, généralement sous vide, jusqu'à ce que ses atomes se vaporisent. Cette vapeur atomique voyage ensuite, se refroidit et se condense pour former des particules solides de taille nanométrique. C'est une technique fondamentale pour produire des nanomatériaux de haute pureté directement à partir d'une source solide, sans précurseurs chimiques.

Le choix d'une méthode de synthèse est une décision critique qui détermine les propriétés finales des nanoparticules. La technique d'évaporation est un outil puissant pour atteindre une pureté exceptionnelle, mais il est essentiel de comprendre ses compromis par rapport à l'évolutivité et à la flexibilité compositionnelle offertes par les méthodes chimiques.

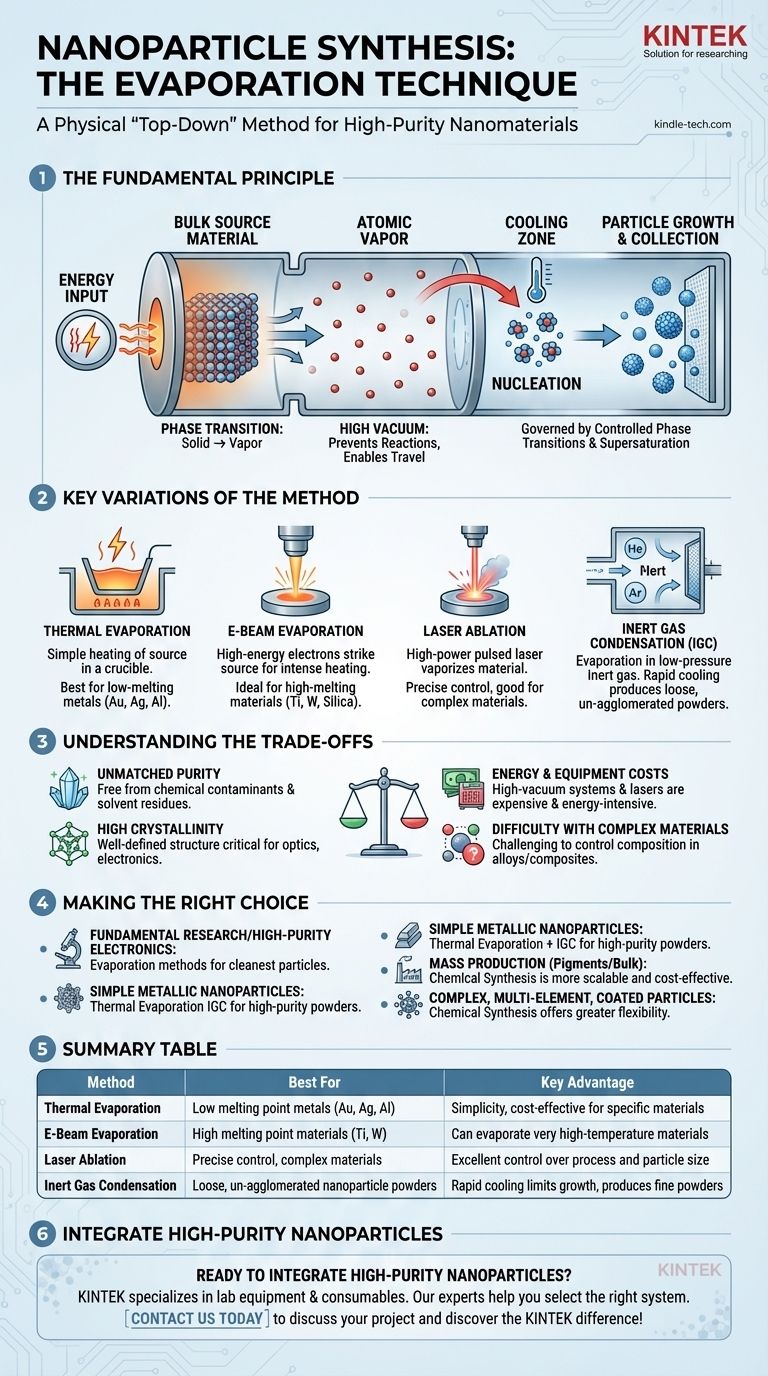

Le principe fondamental : Transition de phase à l'échelle nanométrique

L'ensemble du processus est régi par des transitions de phase contrôlées de solide à gaz, puis de nouveau à solide. La clé est de manipuler la température et la pression pour dicter la taille et la structure des particules.

Du solide au vapeur : L'apport d'énergie

Le processus commence par le placement d'un matériau source de haute pureté (comme un morceau d'or ou de silicium) à l'intérieur d'une chambre à vide poussé. De l'énergie est appliquée pour chauffer ce matériau source au-dessus de son point d'ébullition, provoquant la libération des atomes et la formation d'une vapeur.

Le vide est essentiel. Il empêche les atomes de vapeur chauds de réagir avec l'air (comme l'oxygène) et leur permet de voyager librement sans entrer en collision avec d'autres molécules de gaz.

Le processus de nucléation : Vapeur vers solide

À mesure que la vapeur atomique chaude se propage loin de la source, elle se refroidit. Ce refroidissement provoque la sur-saturation de la vapeur — un état où il y a plus d'atomes en phase gazeuse que ce que la température et la pression locales peuvent soutenir.

Dans cet état, les atomes qui entrent en collision ont une forte probabilité de s'agglomérer. Cette formation initiale de minuscules agrégats stables est appelée nucléation. Ces noyaux sont les graines des futures nanoparticules.

Croissance et collecte des particules

Une fois que les noyaux se sont formés, ils continuent de croître à mesure que davantage d'atomes de la phase vapeur se condensent à leur surface. La taille finale des nanoparticules est déterminée par des facteurs tels que le taux d'évaporation, la pression ambiante et la distance parcourue par les atomes avant d'être collectés.

Ces nanoparticules nouvellement formées sont ensuite collectées, soit sur une surface froide placée sur le trajet de la vapeur, soit sous forme de poudre libre à l'aide de techniques telles que la condensation en gaz inerte.

Principales variations de la méthode d'évaporation

Bien que le principe soit le même, différentes méthodes sont utilisées pour fournir l'énergie nécessaire à l'évaporation. Chacune présente des avantages spécifiques.

Évaporation thermique

C'est la forme la plus simple, où le matériau source est placé dans une petite « barquette » ou creuset fabriqué à partir d'un métal réfractaire comme le tungstène. Un courant électrique élevé est passé à travers la barquette, la chauffant et provoquant l'évaporation du matériau source. Elle convient mieux aux matériaux ayant des points de fusion relativement bas, tels que l'or, l'argent et l'aluminium.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés (comme le titane, le tungstène ou la silice), l'évaporation thermique est inefficace. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie focalisé magnétiquement pour frapper le matériau source, provoquant un chauffage intense et localisé et une vaporisation.

Ablation laser

Dans cette technique, un laser pulsé de haute puissance est focalisé sur le matériau source à l'intérieur de la chambre à vide. Chaque impulsion laser vaporise une quantité minuscule de matériau, créant un panache de plasma énergétique qui se dilate et se refroidit pour former des nanoparticules. Cette méthode offre un contrôle très précis sur le processus d'évaporation.

Condensation en gaz inerte (CGI)

La CGI est une variation clé pour la production de poudres de nanoparticules libres et non agglomérées. L'évaporation se produit non pas sous vide poussé, mais dans un gaz inerte à basse pression (comme l'hélium ou l'argon). Les atomes de vapeur chauds perdent rapidement de l'énergie en entrant en collision avec les atomes de gaz inerte froid, favorisant une nucléation rapide et limitant la croissance des particules. Les nanoparticules résultantes sont ensuite transportées par le flux de gaz vers un filtre de collecte.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite. La principale force de la technique d'évaporation est également liée à ses principales limites.

Avantage : Pureté inégalée

Étant donné que le processus commence avec un solide de haute pureté et se déroule dans un environnement sous vide propre, les nanoparticules résultantes sont exceptionnellement pures. Elles sont exemptes des résidus de solvants, des tensioactifs ou des contaminants précurseurs souvent présents dans les particules fabriquées par synthèse chimique.

Avantage : Cristallinité élevée

La condensation contrôlée à partir d'une phase vapeur entraîne souvent des nanoparticules avec une structure cristalline bien définie et très élevée. Ceci est essentiel pour les applications en optique, catalyse et électronique où l'arrangement atomique dicte la performance.

Limitation : Coûts de l'énergie et de l'équipement

Les systèmes à vide poussé, les canons à électrons et les lasers de haute puissance sont coûteux à acquérir et à exploiter. Le processus est énergivore, ce qui le rend moins rentable pour la production en vrac de matériaux à faible coût par rapport aux processus chimiques par lots à grande échelle.

Limitation : Difficulté avec les matériaux complexes

La création d'alliages ou de nanoparticules composites avec une stœchiométrie précise est difficile. Les différents éléments ont des pressions de vapeur et des taux d'évaporation différents, ce qui rend difficile le contrôle de la composition finale. Des méthodes telles que la co-évaporation à partir de sources multiples sont possibles mais ajoutent une complexité significative.

Faire le bon choix pour votre objectif

La sélection d'une méthode de synthèse nécessite d'aligner les forces de la technique avec les exigences non négociables de votre application.

- Si votre objectif principal est la recherche fondamentale ou l'électronique de haute pureté : Les méthodes d'évaporation fournissent les nanoparticules les plus propres, idéales pour étudier les propriétés intrinsèques des matériaux sans interférence chimique.

- Si votre objectif principal est la production de nanoparticules métalliques simples (par exemple, argent, or) : L'évaporation thermique combinée à la condensation en gaz inerte est un excellent choix, bien établi, pour créer des poudres de haute pureté.

- Si votre objectif principal est la production de masse pour des applications telles que les pigments ou les composites en vrac : Les méthodes de synthèse chimico-humide (comme la précipitation) sont presque toujours plus évolutives et rentables.

- Si votre objectif principal est la création de nanoparticules complexes, multi-éléments ou revêtues : La synthèse chimique (comme le sol-gel ou la croissance amorcée par germes) offre une flexibilité et un contrôle bien supérieurs sur la composition et la structure.

En fin de compte, comprendre la physique de l'évaporation vous permet de choisir une voie de synthèse qui privilégie les propriétés des nanoparticules les plus critiques pour votre succès.

Tableau récapitulatif :

| Méthode | Idéale pour | Avantage clé |

|---|---|---|

| Évaporation thermique | Métaux à bas point de fusion (Au, Ag, Al) | Simplicité, rentabilité pour des matériaux spécifiques |

| Évaporation E-Beam | Matériaux à haut point de fusion (Ti, W) | Peut évaporer des matériaux à très haute température |

| Ablation laser | Contrôle précis, matériaux complexes | Excellent contrôle du processus et de la taille des particules |

| Condensation en gaz inerte | Poudres de nanoparticules libres et non agglomérées | Le refroidissement rapide limite la croissance, produit des poudres fines |

Prêt à intégrer des nanoparticules de haute pureté dans votre recherche ? La technique d'évaporation est idéale pour les applications exigeant une pureté et une cristallinité exceptionnelles des matériaux, de l'électronique à la catalyse. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la synthèse de matériaux avancés. Nos experts peuvent vous aider à choisir le système d'évaporation adapté à vos besoins spécifiques en laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore