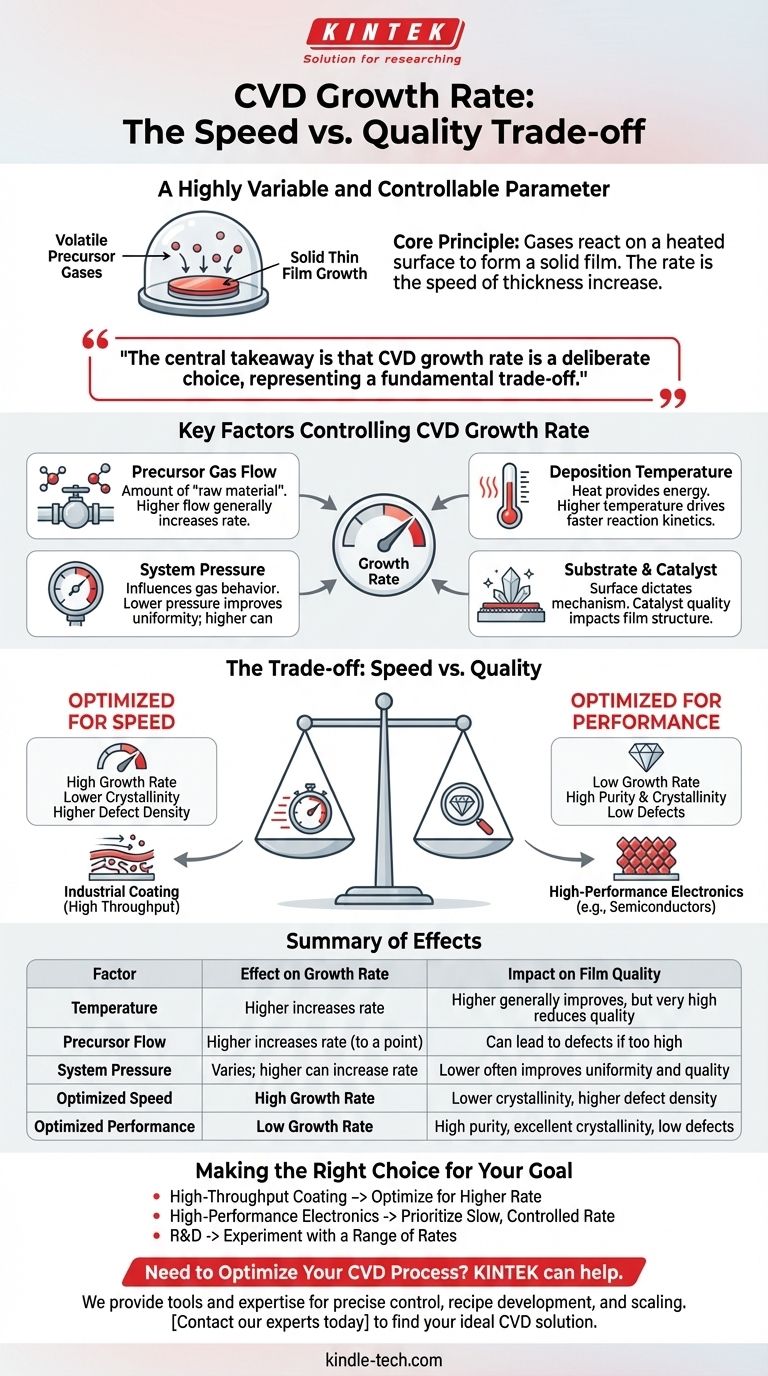

Il n'y a pas de taux de croissance unique pour le dépôt chimique en phase vapeur (CVD). Le taux n'est pas une propriété fixe de la méthode, mais un paramètre très variable et contrôlable. Il est ajusté intentionnellement en fonction du matériau spécifique déposé, de l'équipement utilisé et, surtout, de la qualité souhaitée du film final.

L'idée centrale est que le taux de croissance du CVD est un choix délibéré, représentant un compromis fondamental. Vous pouvez choisir un taux de croissance élevé pour la vitesse et le débit, mais cela se fait presque toujours au détriment de la qualité du film, comme la perfection cristalline et la densité de défauts.

Le principe fondamental de la croissance CVD

Le dépôt chimique en phase vapeur est un processus où des gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz se décomposent et réagissent à la surface d'un substrat chauffé, laissant derrière eux un film mince solide. Le "taux de croissance" est simplement la vitesse à laquelle l'épaisseur de ce film (ou la surface, pour les matériaux 2D comme le graphène) augmente.

Ce taux n'est pas accidentel ; il est précisément régi par plusieurs paramètres de processus clés.

Facteurs clés contrôlant le taux de croissance CVD

La capacité à ajuster le taux de croissance est l'une des caractéristiques les plus puissantes du CVD. Les ingénieurs et les scientifiques ajustent soigneusement un ensemble de variables pour atteindre leur objectif, qu'il s'agisse de vitesse ou de perfection.

Concentration et débit du gaz précurseur

La quantité de "matière première" disponible pour la réaction est un contrôleur principal. L'augmentation de la concentration ou du débit des gaz précurseurs augmente généralement le taux de dépôt, mais seulement jusqu'à un certain point où d'autres facteurs deviennent le goulot d'étranglement.

Température de dépôt

La température est sans doute le paramètre le plus critique. Comme indiqué, le CVD nécessite souvent des températures très élevées (850-1100°C) car la chaleur fournit l'énergie nécessaire aux réactions chimiques.

Des températures plus élevées conduisent presque toujours à une cinétique de réaction plus rapide et donc à un taux de croissance plus élevé. C'est une relation directe : plus l'énergie thermique est élevée, plus les réactions de surface sont rapides.

Pression du système

La pression à l'intérieur de la chambre de réaction influence le comportement des molécules de gaz. L'abaissement de la pression peut améliorer l'uniformité du film mais peut ralentir le taux de croissance. Inversement, des pressions plus élevées peuvent augmenter le taux mais peuvent avoir un impact négatif sur la qualité et la consistance du film sur le substrat.

Substrat et catalyseur

La surface sur laquelle le film se développe joue un rôle vital. Pour un processus comme la synthèse du graphène, le choix d'un catalyseur métallique (comme le cuivre ou le nickel) dicte fondamentalement le mécanisme de croissance et le taux réalisable. La qualité et l'orientation cristalline du catalyseur ont un impact direct sur la qualité du film déposé.

Comprendre les compromis : Vitesse vs Qualité

La décision d'optimiser pour un taux de croissance spécifique n'est jamais prise dans le vide. C'est toujours un équilibre entre l'efficacité de la fabrication et les exigences de performance du produit final.

Pourquoi plus vite n'est pas toujours mieux

Pousser le taux de croissance trop haut en augmentant agressivement la température ou le débit de précurseur a des conséquences importantes. Les atomes arrivant à la surface n'ont pas assez de temps pour trouver leurs positions idéales, à faible énergie, dans le réseau cristallin.

Ce processus précipité conduit à un film avec une densité de défauts plus élevée, des grains cristallins plus petits et une mauvaise uniformité. Pour des applications comme l'électronique haute performance mentionnées dans les références, de tels défauts rendraient le matériau inutile.

Pourquoi plus lent est souvent essentiel

Pour les applications exigeantes qui nécessitent des films monocristallins ou polycristallins à gros grains, impeccables, un taux de croissance lent et délibéré est non négociable.

Un taux plus lent permet aux atomes de migrer à travers la surface et de s'installer dans les sites cristallographiques corrects. Il en résulte des films de haute pureté, à faible teneur en défauts et bien cristallisés qui font du CVD une méthode de pointe pour les matériaux avancés.

Faire le bon choix pour votre objectif

Le taux de croissance optimal dépend entièrement de votre application finale.

- Si votre objectif principal est le revêtement industriel à haut débit : Vous optimiseriez probablement pour un taux de croissance plus élevé, acceptant une structure amorphe ou polycristalline moins parfaite en échange de la vitesse et d'un coût inférieur.

- Si votre objectif principal est la fabrication d'électronique haute performance : Vous devez privilégier un taux de croissance lent et contrôlé pour atteindre la qualité cristalline quasi parfaite et la faible densité de défauts essentielles aux performances du dispositif.

- Si votre objectif principal est la recherche et le développement : Vous expérimenterez une large gamme de taux de croissance pour comprendre comment ils influencent les propriétés fondamentales du matériau.

En fin de compte, maîtriser le CVD, c'est comprendre comment manipuler ses paramètres pour atteindre un résultat spécifique sur le spectre entre vitesse et perfection.

Tableau récapitulatif :

| Facteur | Effet sur le taux de croissance | Impact sur la qualité du film |

|---|---|---|

| Température | Une température plus élevée augmente le taux | Une température plus élevée améliore généralement la qualité, mais des taux très élevés peuvent la réduire |

| Débit/Concentration du précurseur | Un débit/une concentration plus élevés augmentent le taux (jusqu'à un certain point) | Peut entraîner des défauts et une non-uniformité si trop élevé |

| Pression du système | Varie ; une pression plus élevée peut augmenter le taux | Une pression plus basse améliore souvent l'uniformité et la qualité |

| Optimisé pour la vitesse | Taux de croissance élevé | Cristallinité inférieure, densité de défauts plus élevée |

| Optimisé pour la performance | Taux de croissance faible | Haute pureté, excellente cristallinité, faibles défauts |

Besoin d'optimiser votre processus CVD pour un équilibre parfait entre vitesse et qualité ?

Le bon taux de croissance est essentiel au succès de votre projet, que vous soyez dans la fabrication à haut débit ou la R&D de pointe. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et d'un soutien expert pour vous aider à maîtriser vos paramètres CVD.

Nous fournissons les outils et l'expertise pour vous aider à :

- Atteindre un contrôle précis de la température, de la pression et du débit de gaz.

- Développer des recettes qui offrent la qualité de film que votre application exige.

- Mettre à l'échelle votre processus efficacement, de la recherche à la production.

Discutons de vos matériaux et objectifs spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution CVD idéale pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur