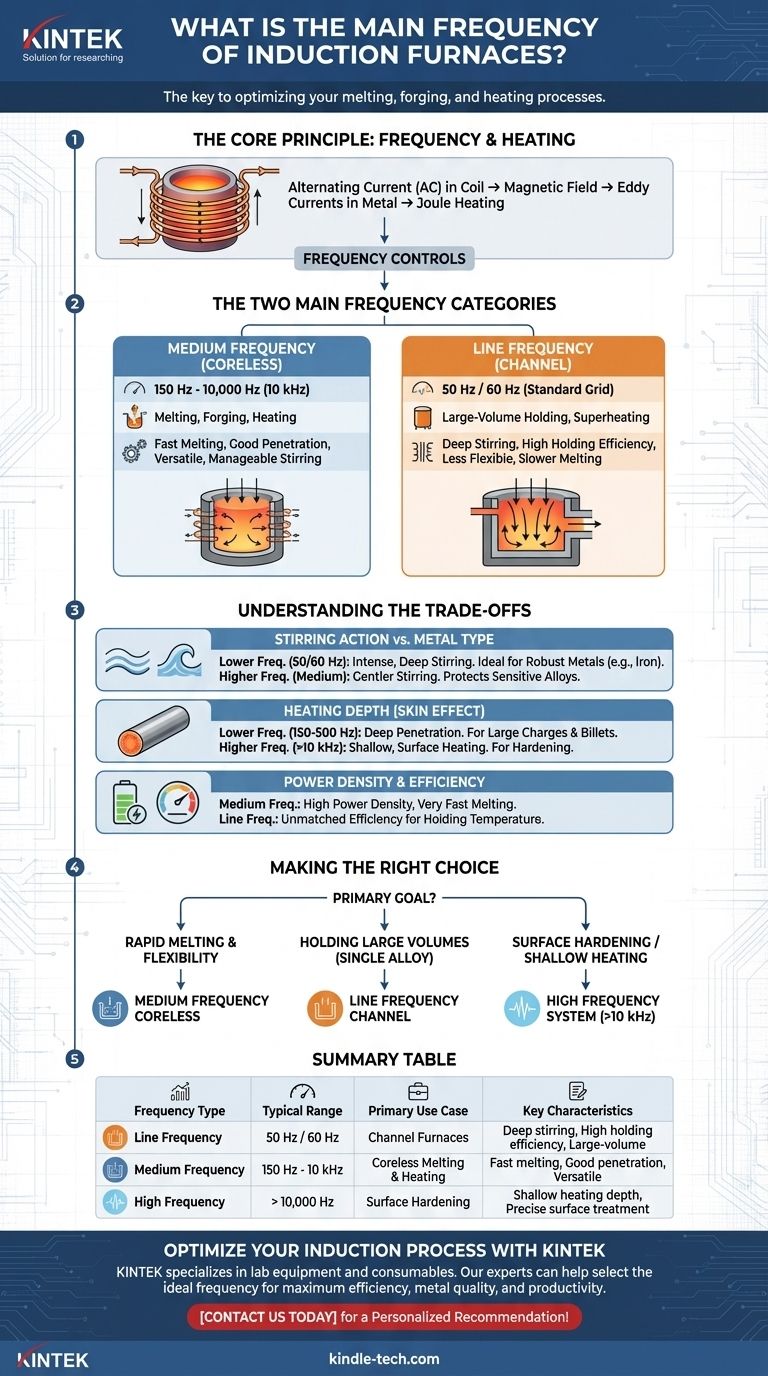

La fréquence primaire des fours à induction modernes utilisés pour la fusion, le forgeage et les applications de chauffage est la moyenne fréquence, qui varie généralement de 150 Hz à 10 000 Hz (10 kHz). Cependant, une autre catégorie de fours, connue sous le nom de four à canal, fonctionne à la fréquence de ligne électrique standard de 50 Hz ou 60 Hz. Le choix entre ces fréquences n'est pas arbitraire ; il est entièrement déterminé par l'application prévue du four.

La fréquence de fonctionnement d'un four à induction est son paramètre de conception le plus critique. Elle dicte la profondeur de chauffage, l'intensité de l'action d'agitation du métal en fusion et l'efficacité globale pour une tâche spécifique, distinguant directement les fours à fusion rapide des fours de maintien à grand volume.

Comment la fréquence définit le comportement du four

Pour comprendre pourquoi la fréquence est si importante, nous devons d'abord examiner le principe fondamental du chauffage par induction.

Le principe : Créer de la chaleur avec le magnétisme

Un four à induction fonctionne en faisant passer un puissant courant alternatif à travers une bobine de cuivre. Cela crée un champ magnétique rapidement changeant autour de la charge métallique placée à l'intérieur de la bobine.

Ce champ magnétique induit de puissants courants secondaires, connus sous le nom de courants de Foucault, directement dans le métal. La résistance électrique naturelle du métal le fait chauffer rapidement et fondre, un processus connu sous le nom d'effet Joule.

Le contrôle : Le rôle de la fréquence dans le chauffage

La fréquence du courant alternatif dans la bobine est la principale variable de contrôle. Elle influence directement deux facteurs clés : l'action d'agitation et la profondeur de chauffage (effet de peau).

Les basses fréquences pénètrent plus profondément dans le métal et créent une agitation plus vigoureuse et turbulente du bain en fusion.

Les hautes fréquences concentrent leur effet de chauffage près de la surface du métal et produisent une action d'agitation beaucoup plus douce.

Les deux principales catégories de fréquences

Basés sur ce principe, les fours à induction sont construits en deux catégories principales, chacune adaptée à différentes tâches industrielles.

Fours sans noyau à moyenne fréquence (150 Hz – 10 kHz)

C'est la norme moderne pour la plupart des fonderies, forges et installations de traitement thermique. Les références les désignent comme des "fours de fusion à moyenne fréquence" ou des "fours de chauffage à moyenne fréquence".

Leur principale caractéristique est la flexibilité. En fonctionnant dans cette gamme de fréquences, ils atteignent un équilibre entre une bonne pénétration de la chaleur et une agitation gérable, ce qui les rend excellents pour la fusion rapide de la ferraille, la purification des matériaux et le chauffage des billettes pour le forgeage.

Fours à canal à fréquence de ligne (50/60 Hz)

Cette conception plus ancienne et hautement spécialisée fonctionne à la basse fréquence fournie directement par le réseau électrique. Comme décrit dans les références, elle fonctionne comme un transformateur où la bobine primaire induit un courant dans une boucle fermée ou un "canal" de métal en fusion.

La fréquence extrêmement basse crée une action d'agitation très forte et profonde et est exceptionnellement efficace pour maintenir la température d'un bain de métal déjà en fusion. Ces fours ne sont pas rapides pour la fusion à froid mais excellent en tant qu'unités de maintien et de surchauffe de grande capacité dans les opérations à grand volume, comme pour la fonte.

Comprendre les compromis

Le choix d'une fréquence implique des compromis critiques entre la vitesse, l'efficacité et le résultat métallurgique souhaité.

Action d'agitation vs. type de métal

L'agitation intense d'un four à fréquence de ligne (50/60 Hz) est idéale pour assurer une température et une composition uniformes dans de grands bains de métaux robustes comme le fer. Cependant, cette même turbulence peut endommager les alliages sensibles ou augmenter l'absorption de gaz et l'oxydation.

Un four à moyenne fréquence offre une agitation beaucoup plus douce, offrant un meilleur contrôle et protégeant la qualité des métaux plus réactifs ou spécialisés.

Profondeur de chauffage (effet de peau)

Pour faire fondre une grande charge ou chauffer une billette métallique épaisse pour le forgeage, vous avez besoin que la chaleur pénètre profondément dans le matériau. Une fréquence plus basse (par exemple, 150 Hz à 500 Hz) est nécessaire pour y parvenir efficacement.

Pour des applications comme le durcissement de surface, vous ne voulez chauffer que la couche externe de l'acier. Cela nécessite une très haute fréquence (souvent 10 kHz et plus) pour concentrer l'énergie juste à la surface.

Densité de puissance et efficacité

Les alimentations à moyenne fréquence permettent de concentrer une très haute puissance dans un four relativement petit, ce qui se traduit par une densité de puissance élevée et des temps de fusion très rapides.

Les fours à canal à fréquence de ligne sont inégalés en termes d'efficacité électrique pour maintenir le métal à température, mais sont beaucoup plus lents à fondre à partir d'un état solide et moins flexibles pour les changements d'alliages fréquents.

Faire le bon choix pour votre objectif

Votre application dicte la fréquence requise.

- Si votre objectif principal est la fusion rapide et la flexibilité des alliages : Un four sans noyau à moyenne fréquence est le choix définitif pour sa vitesse et sa polyvalence.

- Si votre objectif principal est de maintenir de grands volumes d'un seul alliage : Un four à canal à fréquence de ligne offre la plus haute efficacité pour les opérations continues à haut débit.

- Si votre objectif principal est le durcissement de surface ou le chauffage peu profond : Un système d'induction haute fréquence dédié (généralement supérieur à 10 kHz) est nécessaire pour contrôler précisément la profondeur de chauffage.

En fin de compte, comprendre le lien direct entre la fréquence de fonctionnement et le résultat métallurgique est la clé pour sélectionner la bonne technologie d'induction.

Tableau récapitulatif :

| Type de fréquence | Gamme typique | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|---|

| Fréquence de ligne | 50 Hz / 60 Hz | Fours à canal | Agitation profonde, haute efficacité de maintien, idéal pour la fonte à grand volume |

| Moyenne fréquence | 150 Hz - 10 000 Hz | Fusion et chauffage sans noyau | Fusion rapide, bonne pénétration, polyvalent pour divers métaux et alliages |

| Haute fréquence | >10 000 Hz | Durcissement de surface | Profondeur de chauffage peu profonde, traitement de surface précis |

Optimisez votre processus de fusion ou de chauffage avec la bonne technologie de four à induction. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour les besoins de chauffage en laboratoire et industriels. Nos experts peuvent vous aider à sélectionner la fréquence et le type de four idéaux pour maximiser l'efficacité, la qualité du métal et la productivité pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance