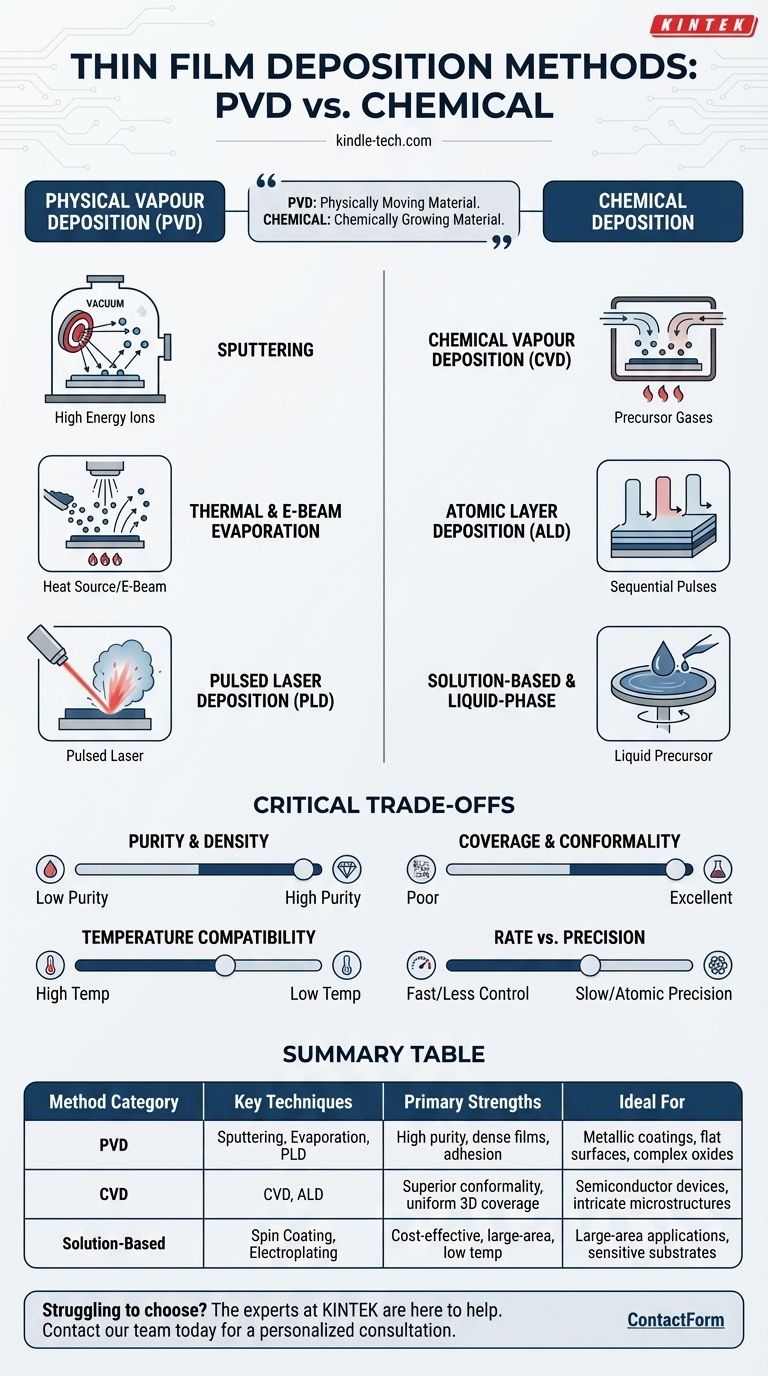

Les principales méthodes de dépôt de couches minces sont largement classées en deux familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique. Le PVD implique le transfert physique d'un matériau d'une source à un substrat, généralement sous vide, en utilisant des techniques telles que le sputtering ou l'évaporation. Les méthodes chimiques, telles que le dépôt chimique en phase vapeur (CVD), utilisent des réactions chimiques à partir de gaz précurseurs pour former un film solide à la surface du substrat.

La distinction fondamentale entre les méthodes de dépôt n'est pas seulement la technique, mais la philosophie. Votre choix dépend d'un compromis fondamental : déplacez-vous physiquement un matériau solide sur une surface (PVD), ou faites-vous croître chimiquement un nouveau matériau directement sur cette surface (CVD) ? Cette décision dicte la pureté, la structure et la capacité du film à revêtir des formes complexes.

Les Deux Piliers du Dépôt : Physique contre Chimique

Au niveau le plus élevé, toutes les techniques de dépôt de couches minces appartiennent à l'une des deux catégories. Comprendre cette distinction est la première étape pour sélectionner le processus correct pour une application.

L'Approche Physique

Les méthodes physiques impliquent le transfert atome par atome ou molécule par molécule d'un matériau d'une source à un substrat. Ces processus sont presque toujours effectués sous vide pour garantir que les particules transférées voyagent sans entrer en collision avec les molécules d'air.

L'Approche Chimique

Les méthodes chimiques créent le film par des réactions chimiques qui se produisent directement à la surface du substrat. Ces méthodes peuvent aller des processus sous vide poussé utilisant des gaz réactifs aux techniques plus simples en phase liquide comme l'électrodéposition ou le revêtement par centrifugation (spin coating).

Exploration du Dépôt Physique en Phase Vapeur (PVD)

Le PVD est un processus « à ligne de visée », ce qui signifie que le matériau source doit avoir un chemin dégagé vers le substrat. Il est réputé pour créer des films denses et de haute pureté.

Sputtering (Pulvérisation Cathodique)

Dans le sputtering, une cible solide du matériau souhaité est bombardée par des ions de haute énergie (généralement un gaz inerte comme l'Argon). Ce bombardement éjecte physiquement, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Cette méthode est très polyvalente et peut être utilisée pour déposer des métaux, des alliages et des composés avec une excellente adhérence.

Évaporation Thermique et par Faisceau d'Électrons

C'est l'un des concepts PVD les plus simples. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore. Ces atomes vaporisés traversent ensuite le vide et se condensent sur le substrat plus froid, formant une couche mince.

L'évaporation par faisceau d'électrons (e-beam) est une version plus précise où un faisceau d'électrons de haute énergie est utilisé pour chauffer le matériau source, offrant un meilleur contrôle sur le taux de dépôt.

Dépôt par Laser Pulsé (PLD)

Dans le PLD, un laser pulsé de haute puissance est focalisé sur une cible sous vide. L'énergie intense ablate le matériau de la cible, créant un panache de plasma qui se dilate et se dépose sur le substrat. Ceci est particulièrement utile pour déposer des matériaux complexes comme les oxydes.

Exploration des Méthodes de Dépôt Chimique

Les méthodes de dépôt chimique ne sont pas limitées par la ligne de visée, ce qui leur confère un avantage clé pour revêtir uniformément des structures tridimensionnelles complexes avec un film uniforme.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est un pilier de l'industrie des semi-conducteurs. Il implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz réagissent ou se décomposent sur un substrat chauffé pour produire le film solide souhaité.

Étant donné que le dépôt dépend d'une réaction chimique à la surface, le CVD offre une excellente couverture conforme sur des topographies complexes.

Dépôt par Couches Atomiques (ALD)

L'ALD est un sous-type spécialisé et hautement contrôlé du CVD. Il construit le film littéralement couche atomique par couche atomique en introduisant des gaz précurseurs par impulsions séquentielles et auto-limitantes.

Bien que beaucoup plus lent que les autres méthodes, l'ALD offre une précision inégalée dans le contrôle de l'épaisseur et une conformité parfaite, ce qui est essentiel pour la microélectronique moderne.

Méthodes Basées sur des Solutions et en Phase Liquide

Des méthodes chimiques plus simples sont réalisées sans vide poussé. Des techniques telles que le revêtement par centrifugation (spin coating), le sol-gel, le revêtement par immersion (dip coating) et l'électrodéposition utilisent un précurseur liquide pour déposer un film. Celles-ci sont souvent moins coûteuses et adaptées aux applications de grande surface où la pureté ou la densité ultime ne sont pas la principale préoccupation.

Comprendre les Compromis Critiques

Aucune méthode de dépôt unique n'est universellement supérieure. Le choix implique toujours de mettre en balance des facteurs concurrents en fonction des exigences de l'application finale.

Pureté et Densité

Les méthodes PVD, en particulier le sputtering et l'évaporation par faisceau d'électrons, produisent généralement des films de pureté et de densité plus élevées. L'environnement sous vide minimise la contamination, et la nature énergétique du dépôt crée une structure de film étroitement compactée.

Couverture et Conformité

C'est l'avantage principal des méthodes chimiques. Le CVD et surtout l'ALD excellent à revêtir uniformément des tranchées profondes et des formes 3D complexes, tandis que le PVD à ligne de visée laisserait des zones « ombragées » non revêtues.

Température et Compatibilité du Substrat

De nombreux processus CVD nécessitent des températures de substrat très élevées pour entraîner les réactions chimiques nécessaires. Cela peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques. Le sputtering, en revanche, peut souvent être effectué à des températures beaucoup plus basses.

Vitesse par Rapport à la Précision

Il existe un compromis direct entre la vitesse de dépôt et le contrôle. L'évaporation thermique peut être très rapide mais offre moins de contrôle sur la structure du film. À l'autre extrême, l'ALD offre une précision au niveau atomique mais est exceptionnellement lente.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode correcte nécessite d'aligner les forces de la technique avec votre objectif principal.

- Si votre objectif principal est un revêtement métallique dense et de haute pureté sur une surface plane : Les techniques PVD telles que le sputtering ou l'évaporation par faisceau d'électrons sont la norme de l'industrie.

- Si votre objectif principal est une couverture uniforme sur des microstructures 3D complexes : Le CVD est le choix le plus efficace, l'ALD offrant la précision et la conformité ultimes.

- Si votre objectif principal est le dépôt de matériaux d'oxyde complexes avec une stœchiométrie spécifique : Le dépôt par laser pulsé (PLD) ou le sputtering réactif sont souvent les meilleures options.

- Si votre objectif principal est un revêtement rentable sur une grande surface sans exigences de vide poussé : Les méthodes basées sur des solutions comme le revêtement par centrifugation ou la pyrolyse par pulvérisation doivent être envisagées.

Comprendre les principes fondamentaux du dépôt physique et chimique vous permet de sélectionner l'outil précis nécessaire pour concevoir des matériaux à l'échelle atomique.

Tableau Récapitulatif :

| Catégorie de Méthode | Techniques Clés | Forces Principales | Idéal Pour |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Sputtering, Évaporation, PLD | Haute pureté, films denses, excellente adhérence | Revêtements métalliques, surfaces planes, oxydes complexes |

| Dépôt Chimique en Phase Vapeur (CVD) | CVD, ALD | Conformité supérieure, couverture 3D uniforme | Dispositifs semi-conducteurs, microstructures complexes |

| Méthodes Basées sur des Solutions | Revêtement par centrifugation, Électrodéposition | Rentable, revêtement sur grande surface, basse température | Applications sur grande surface, substrats sensibles |

Vous avez du mal à choisir la bonne méthode de dépôt de couches minces pour votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour les processus PVD et CVD, garantissant que vous obtenez les propriétés de film précises — qu'il s'agisse d'une haute pureté, d'une conformité parfaite ou d'un revêtement rentable sur une grande surface — que votre recherche ou votre production exige.

Laissez-nous vous aider à optimiser votre processus de dépôt de couches minces. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision