La puissance d'un four à induction est mieux comprise comme une combinaison de trois capacités distinctes : sa capacité à produire une chaleur intense, sa précision dans le contrôle des processus et son efficacité opérationnelle. Il utilise une alimentation électrique très fiable pour générer des températures dépassant 1650°C pour la fusion, tandis que ses principes électromagnétiques sous-jacents garantissent une température et une composition matérielle uniformes, minimisant les déchets et maximisant la qualité du produit.

La véritable "puissance" d'un four à induction n'est pas seulement sa consommation électrique, mais sa capacité à convertir cette électricité en un contrôle inégalé. Il offre un contrôle précis du chauffage, de la fusion et du mélange, ce qui se traduit directement par des produits de meilleure qualité, moins de déchets matériels et des coûts de production globaux plus faibles.

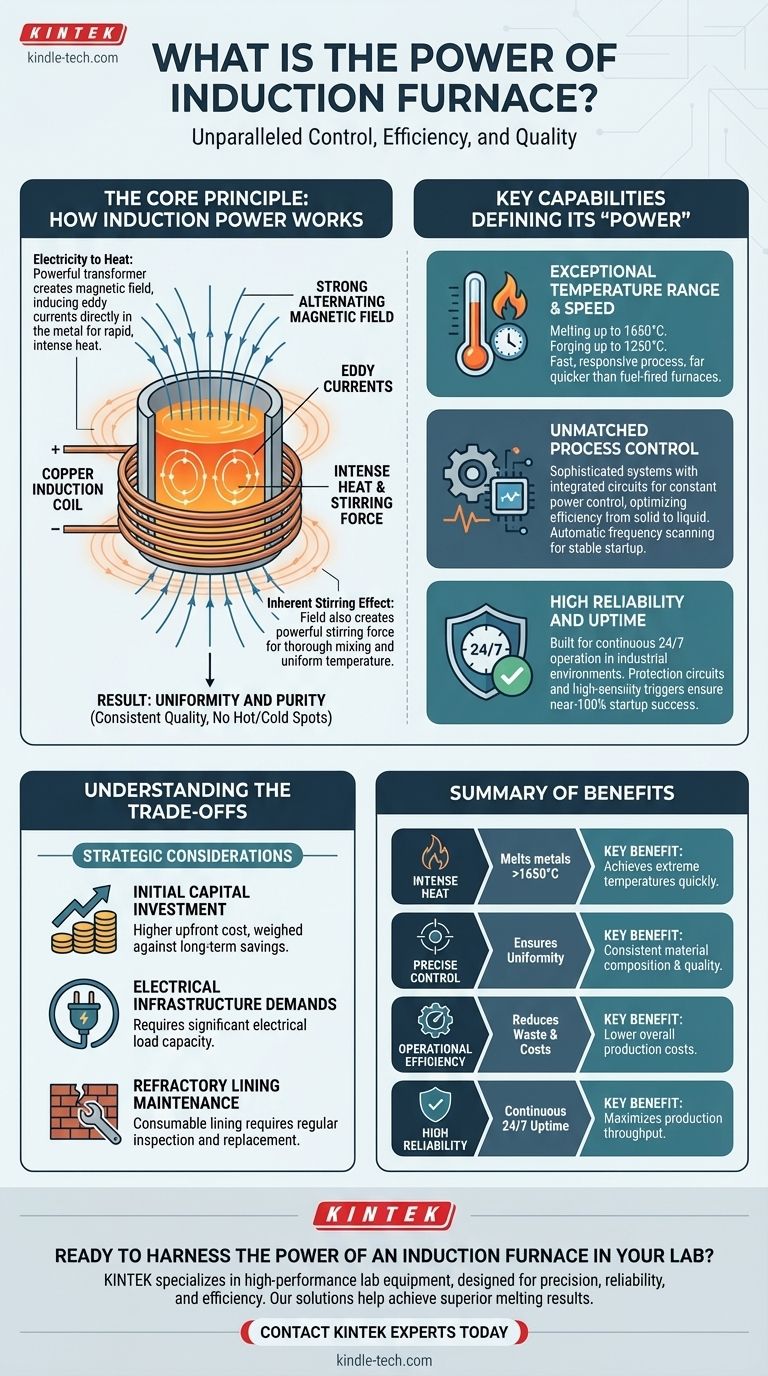

Le principe fondamental : comment fonctionne la puissance d'induction

Pour comprendre les capacités du four, vous devez d'abord comprendre sa méthode. Il ne brûle pas de combustible ; il utilise des principes électromagnétiques pour générer de la chaleur directement à l'intérieur du matériau cible.

De l'électricité à la chaleur

Un four à induction fonctionne comme un puissant transformateur. La bobine primaire du four, alimentée par une alimentation spécialisée, crée un champ magnétique alternatif puissant. Le métal placé à l'intérieur du four (la charge) agit comme une bobine secondaire. Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans le métal. La résistance naturelle du métal à ces courants génère une chaleur rapide et intense.

L'effet d'agitation inhérent

Le même champ magnétique alternatif qui induit la chaleur crée également une puissante force d d'agitation au sein du métal en fusion. Cette circulation constante et douce garantit que les éléments d'alliage se mélangent complètement et que la température reste remarquablement uniforme dans tout le bain.

Le résultat : uniformité et pureté

Cette combinaison de chauffage direct et d'agitation électromagnétique signifie que le four produit du métal en fusion d'une qualité très constante. Il n'y a pas de points chauds ou froids, ce qui entraîne une faible différence de température entre le cœur et la surface de la masse fondue et des résultats prévisibles et reproductibles.

Capacités clés définissant sa "puissance"

La conception du four se traduit par plusieurs atouts opérationnels clés qui définissent sa puissance dans un contexte de fabrication.

Plage de température et vitesse exceptionnelles

Un four à induction peut atteindre des températures de forgeage allant jusqu'à 1250°C et des températures de fusion allant jusqu'à 1650°C. Parce que la chaleur est générée directement à l'intérieur du matériau, le processus est extrêmement rapide et réactif, bien plus que les fours traditionnels à combustible.

Contrôle de processus inégalé

Les fours à induction modernes sont gérés par des systèmes de contrôle sophistiqués. Ces systèmes utilisent des circuits intégrés pour ajuster automatiquement la tension et le courant en fonction de l'état de la charge du four. Ce contrôle de puissance constant assure une efficacité optimale tout au long du cycle de fusion, du solide au liquide. Des fonctions comme le balayage automatique de fréquence garantissent un démarrage en douceur et stable à chaque fois.

Haute fiabilité et disponibilité

Conçus pour les environnements industriels, ces systèmes sont construits pour un fonctionnement continu, 24 heures sur 24. Ils intègrent des circuits de protection complets contre les surtensions, les surintensités et autres défauts potentiels. Des fonctionnalités telles qu'un circuit de déclenchement haute sensibilité contribuent à un taux de réussite de démarrage proche de 100 %, maximisant la disponibilité et le débit de production.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas sans ses considérations spécifiques. L'objectivité exige de les reconnaître.

Investissement initial en capital

Les systèmes de fours à induction, avec leurs alimentations électriques et leurs unités de contrôle spécialisées, nécessitent généralement un investissement initial en capital plus élevé que les types de fours traditionnels plus simples. Ce coût doit être mis en balance avec les économies à long terme en matériaux et en énergie.

Exigences en matière d'infrastructure électrique

Ce sont des appareils électriques de haute puissance. Votre installation doit disposer d'une infrastructure électrique capable de supporter la charge importante. Bien que les conceptions modernes incluent des fonctions de "démarrage progressif" pour minimiser l'impact sur le réseau, l'exigence de puissance fondamentale reste substantielle.

Maintenance du revêtement réfractaire

La coque du four est revêtue d'un matériau réfractaire qui se dégrade avec le temps en raison de la chaleur extrême et du contact avec le métal en fusion. Ce revêtement est un composant consommable qui nécessite une inspection, un entretien et un remplacement réguliers, ce qui représente un coût d'exploitation continu important.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être alignée sur vos objectifs de production primaires.

- Si votre objectif principal est la qualité et la cohérence du produit : Le chauffage uniforme et l'effet d'agitation électromagnétique font de l'induction le choix supérieur pour créer des alliages homogènes.

- Si votre objectif principal est la production continue à grand volume : La vitesse, la fiabilité et l'aptitude du système à fonctionner 24h/24 et 7j/7 offrent un avantage significatif en termes de débit.

- Si votre objectif principal est de réduire les coûts d'exploitation : L'efficacité et la réduction des matériaux gaspillés peuvent entraîner des économies importantes à long terme, justifiant l'investissement initial.

En fin de compte, la puissance d'un four à induction réside dans sa capacité à servir d'actif stratégique qui vous donne un contrôle précis sur l'ensemble de votre processus de chauffage ou de fusion.

Tableau récapitulatif :

| Capacité clé | Avantage clé |

|---|---|

| Chaleur intense | Fait fondre les métaux à des températures dépassant 1650°C. |

| Contrôle précis | Assure une température et une composition matérielle uniformes. |

| Efficacité opérationnelle | Réduit le gaspillage de matériaux et diminue les coûts de production. |

| Haute fiabilité | Conçu pour un fonctionnement continu 24h/24 et 7j/7 avec une disponibilité élevée. |

Prêt à exploiter la puissance d'un four à induction dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la précision, la fiabilité et l'efficacité. Nos solutions aident les laboratoires à obtenir des résultats de fusion supérieurs, à réduire les déchets et à améliorer la productivité.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour vos besoins spécifiques et découvrez comment KINTEK peut alimenter votre succès.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV