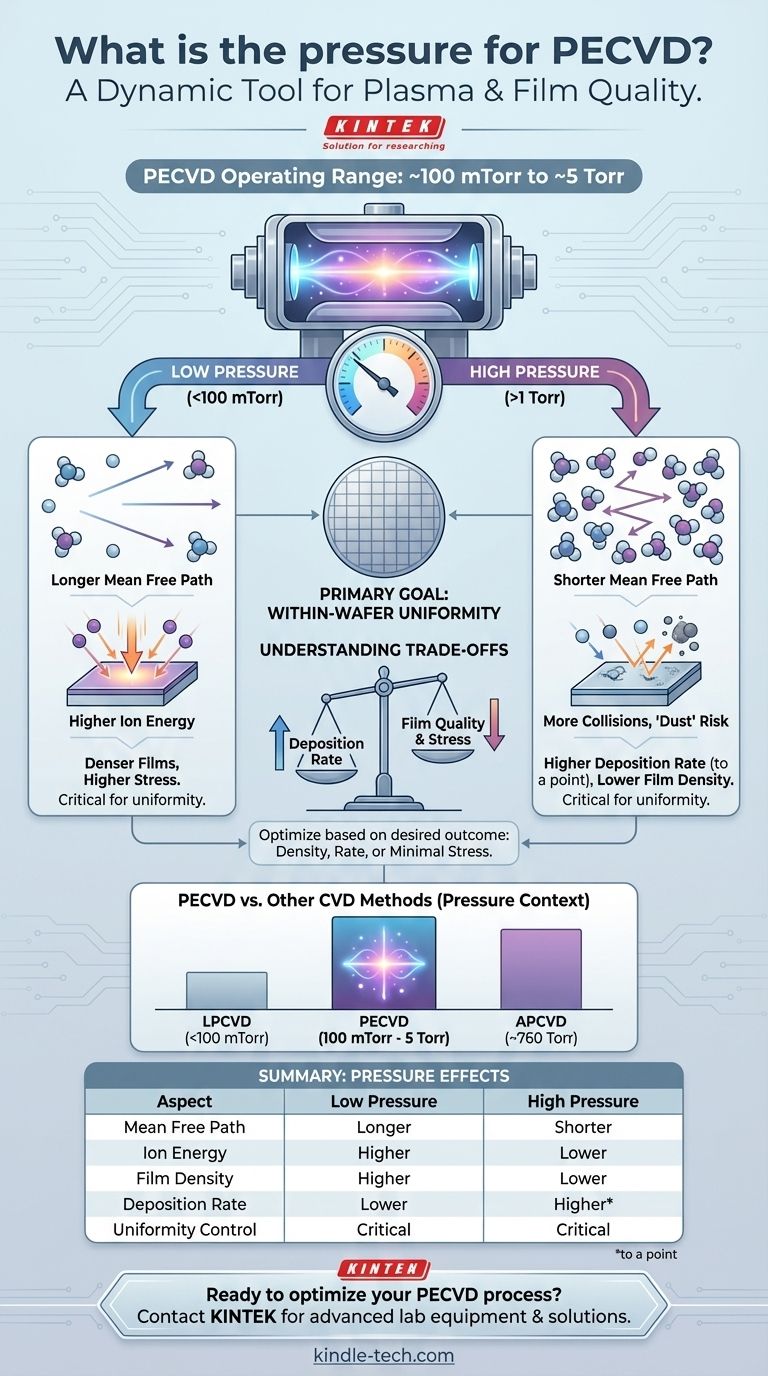

Il n'y a pas de pression unique pour le PECVD ; au lieu de cela, il fonctionne dans une plage de vide faible spécifique, allant généralement d'environ 100 millitorr à quelques Torr. La pression exacte est un paramètre de processus critique qui est soigneusement optimisé pour le matériau spécifique déposé. Sa fonction principale est de contrôler l'environnement du plasma pour garantir que la couche mince résultante présente une excellente uniformité sur l'ensemble du substrat.

Bien qu'on l'appelle souvent un processus à « basse pression », la pression dans le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un outil dynamique. Elle est soigneusement équilibrée pour contrôler l'énergie et la trajectoire des espèces réactives, influençant directement la qualité, le taux de dépôt et l'uniformité du film final.

Le rôle de la pression dans le processus PECVD

Pour comprendre le PECVD, vous devez considérer la pression non pas comme un réglage statique, mais comme un levier principal pour contrôler l'environnement de dépôt. Parce que le PECVD utilise le plasma au lieu d'une chaleur élevée pour piloter la réaction, la pression à l'intérieur de la chambre dicte le comportement de ce plasma.

Définition de la plage de fonctionnement

Le PECVD est fondamentalement un processus de dépôt sous vide. Il fonctionne dans un régime de pression faible par rapport à la pression atmosphérique, mais souvent plus élevé que d'autres techniques de vide comme le LPCVD (CVD à basse pression).

Cette plage, typiquement de 100 mTorr à environ 5 Torr, est cruciale pour créer et maintenir un plasma stable à partir des gaz réactifs.

Impact sur le libre parcours moyen

Le concept physique le plus important que la pression contrôle est le libre parcours moyen — la distance moyenne parcourue par une molécule ou un ion gazeux avant de heurter une autre.

À des pressions plus basses, il y a moins de molécules de gaz, donc le libre parcours moyen est plus long. À des pressions plus élevées, la chambre est plus encombrée, donc le libre parcours moyen est plus court.

Influence sur le plasma et le dépôt

La longueur du libre parcours moyen a un impact direct sur les propriétés du film. Un chemin plus court (pression plus élevée) entraîne davantage de collisions en phase gazeuse. Cela peut augmenter la création de précurseurs chimiques réactifs, mais cela réduit également l'énergie des ions frappant le substrat.

Un chemin plus long (pression plus basse) signifie que les ions et les radicaux sont plus susceptibles de voyager directement vers le substrat sans collision, le frappant avec une énergie plus élevée.

L'objectif : Uniformité au sein de la plaquette

Comme l'indiquent les références, l'objectif principal de l'optimisation de la pression est d'obtenir une bonne uniformité au sein de la plaquette.

Si la pression n'est pas correcte, les espèces réactives peuvent s'épuiser avant d'atteindre les bords de la plaquette, ce qui entraîne un film plus épais au centre. L'ajustement de la pression, ainsi que du débit de gaz et de la géométrie du réacteur, garantit que toutes les parties du substrat sont revêtues uniformément.

Comprendre les compromis

Le choix d'une pression pour un processus PECVD implique de mettre en balance des facteurs concurrents. Changer la pression pour améliorer une propriété du film affectera presque certainement une autre.

Pression par rapport au taux de dépôt

Généralement, l'augmentation de la pression peut augmenter le taux de dépôt jusqu'à un certain point en fournissant plus de molécules réactives.

Cependant, si la pression est trop élevée, elle peut entraîner des réactions indésirables en phase gazeuse, formant des particules (« poussière ») qui tombent sur le substrat et créent des défauts dans le film.

Pression par rapport à la qualité du film et aux contraintes

Des pressions plus basses entraînent souvent des films de densité plus élevée. L'énergie cinétique plus élevée des ions entrants (due au libre parcours moyen plus long) peut « compacter » le film en croissance, réduisant les vides.

Cependant, ce bombardement ionique peut également augmenter la contrainte de compression dans le film. Pour certaines applications, en particulier en optique ou en MEMS, le contrôle de cette contrainte est essentiel.

PECVD par rapport aux autres méthodes CVD

Il est utile de situer le PECVD dans son contexte. Sa pression de fonctionnement est généralement plus élevée que celle du CVD à basse pression (LPCVD), qui peut fonctionner dans la plage inférieure à 100 mTorr.

Comparé au CVD à pression atmosphérique (APCVD), qui fonctionne à environ 760 Torr, le PECVD est un processus à pression nettement plus faible. L'utilisation du plasma est ce qui permet au PECVD d'obtenir des films de haute qualité à des températures inférieures à celles de ces autres méthodes.

Optimiser la pression pour votre objectif de dépôt

La pression idéale est déterminée par le résultat souhaité. Il n'existe pas de réglage « optimal » universel ; il doit être co-optimisé avec la puissance RF, la température et les débits de gaz pour votre recette spécifique.

- Si votre objectif principal est un film dense et de haute qualité : Commencez par une pression plus basse pour augmenter l'énergie des ions, mais surveillez attentivement la contrainte du film.

- Si votre objectif principal est un taux de dépôt élevé : Expérimentez avec une pression plus élevée, mais surveillez l'apparition de formation de particules et la diminution de l'uniformité.

- Si votre objectif principal est une contrainte minimale sur le film : Une pression moyenne ou plus élevée peut être souhaitable pour réduire le bombardement ionique et favoriser un dépôt plus « chimique ».

En fin de compte, maîtriser le processus PECVD signifie traiter la pression comme un outil précis pour dicter la physique du plasma et la chimie du dépôt.

Tableau récapitulatif :

| Aspect | Effet à basse pression | Effet à haute pression |

|---|---|---|

| Libre parcours moyen | Plus long | Plus court |

| Énergie des ions | Plus élevée | Plus faible |

| Densité du film | Plus élevée | Plus faible |

| Taux de dépôt | Plus faible | Plus élevé (jusqu'à un certain point) |

| Contrôle de l'uniformité | Critique | Critique |

Prêt à optimiser votre processus PECVD pour des couches minces supérieures ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux défis de dépôt uniques de votre laboratoire. Notre expertise dans les processus assistés par plasma peut vous aider à atteindre l'équilibre parfait entre pression, puissance et chimie des gaz pour une uniformité, une densité et une qualité de film exceptionnelles.

Que vous développiez de nouveaux matériaux ou que vous affiniez une recette existante, notre équipe est là pour soutenir votre succès. Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer vos capacités PECVD et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température