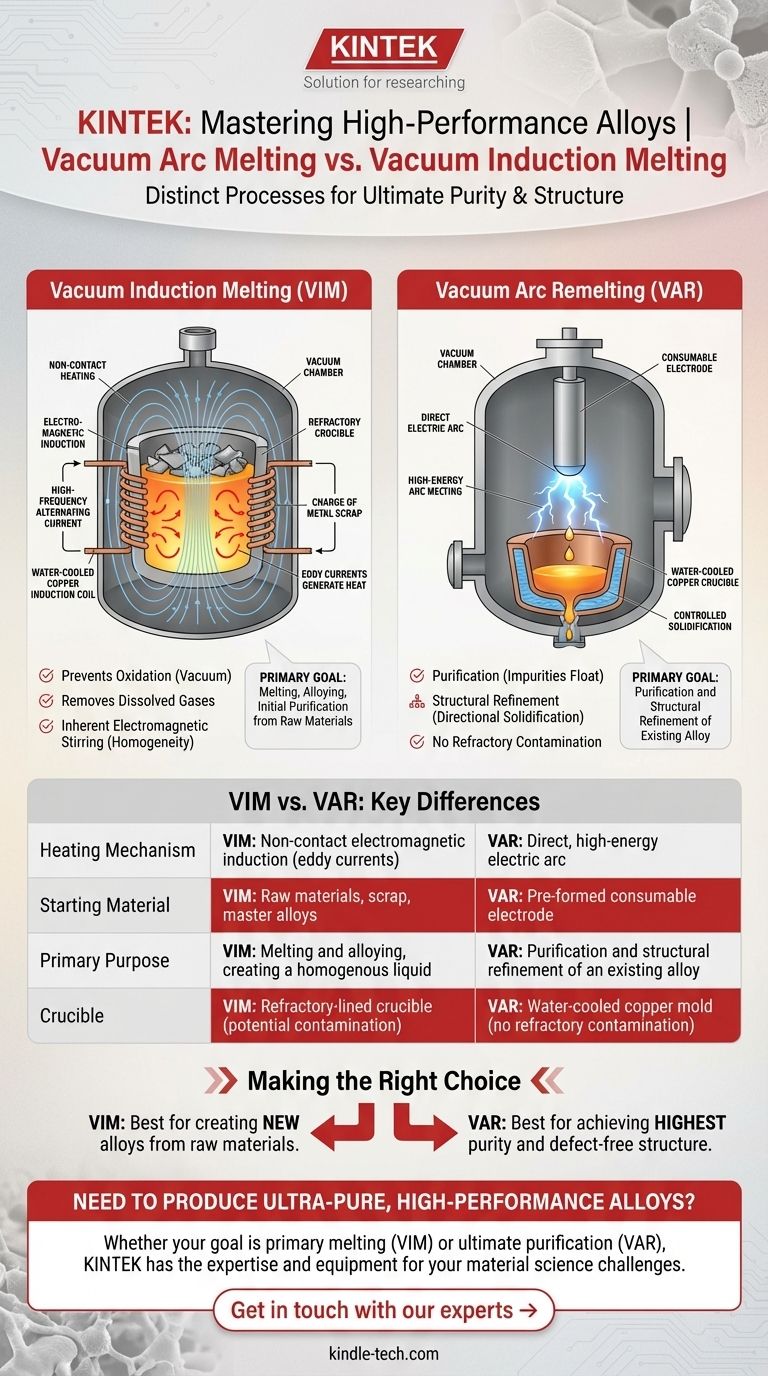

Pour être précis, le principe que vous demandez, la fusion à l'arc sous vide, est distinct du processus décrit dans les références fournies, qui est la fusion par induction sous vide. La fusion par induction sous vide (VIM) utilise des courants de Foucault électromagnétiques pour chauffer et faire fondre le métal à l'intérieur d'un creuset réfractaire sous vide. L'environnement sous vide empêche la contamination par les gaz atmosphériques comme l'oxygène et l'azote, ce qui est essentiel pour les métaux réactifs et les alliages de haute pureté.

La distinction fondamentale que vous devez comprendre est la suivante : la fusion par induction sous vide utilise un champ magnétique sans contact pour faire fondre les métaux, tandis que la refusion à l'arc sous vide utilise un arc électrique à haute énergie — comme un coup de foudre contrôlé — pour refondre une électrode métallique existante afin d'obtenir une purification ultime.

Comprendre la fusion par induction sous vide (VIM)

La fusion par induction sous vide est un processus de fusion primaire utilisé pour créer des alliages de haute qualité à partir de matières premières dans un environnement hautement contrôlé.

Le principe de l'induction

Le cœur de la VIM est l'induction électromagnétique. Un creuset contenant la charge métallique solide est placé à l'intérieur d'une puissante bobine de cuivre refroidie à l'eau.

Lorsqu'un courant alternatif à haute fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement changeant.

Ce champ magnétique pénètre la charge métallique et y induit de forts courants électriques, connus sous le nom de courants de Foucault. La résistance électrique inhérente du métal fait que ces courants de Foucault génèrent une chaleur immense, faisant fondre le matériau de l'intérieur sans aucun contact direct avec une source de chaleur.

Le rôle du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée et étanche à l'air dont l'air a été retiré. Ce vide remplit deux fonctions essentielles.

Premièrement, il prévient l'oxydation et la contamination. De nombreux alliages avancés et métaux réactifs (comme le titane ou les superalliages) seraient ruinés en réagissant avec l'oxygène ou l'azote de l'air à haute température.

Deuxièmement, le vide aide à éliminer les impuretés gazeuses dissoutes du métal en fusion, telles que l'hydrogène et l'azote, ce qui conduit à un produit final plus propre et structurellement plus sain.

Brassage inhérent et homogénéité

Un avantage clé du processus d'induction est le brassage électromagnétique naturel qu'il crée dans le bain de métal en fusion.

Ce mouvement constant garantit que les éléments d'alliage sont mélangés de manière approfondie et uniforme, ce qui donne un produit final avec une composition chimique très uniforme et constante.

Le principe de la refusion à l'arc sous vide (VAR)

Alors que la VIM crée une première fusion de haute qualité, la refusion à l'arc sous vide (VAR) est un processus secondaire conçu pour élever cette qualité à un niveau encore plus élevé grâce à la purification et à la solidification contrôlée.

L'électrode consommable

Le processus VAR ne commence pas avec de la ferraille brute. Il commence plutôt par une pièce de métal solide et cylindrique appelée électrode consommable, qui est souvent coulée à partir d'un four VIM.

Cette électrode est suspendue à l'intérieur d'un creuset en cuivre refroidi à l'eau, dans une chambre à vide.

Génération de l'arc électrique

Un puissant courant continu est appliqué, et un arc électrique est amorcé entre le bas de l'électrode et une petite quantité de métal d'amorçage à la base du creuset.

L'énergie intense de cet arc, atteignant des milliers de degrés, fait fondre progressivement la pointe de l'électrode.

Solidification progressive et purification

Au fur et à mesure que l'électrode fond, des gouttelettes de métal tombent dans le creuset en cuivre refroidi à l'eau en dessous, où elles commencent immédiatement à se solidifier. Le bain de fusion est maintenu petit et se solidifie de manière très contrôlée et directionnelle, de bas en haut.

Ce processus force les impuretés, telles que les oxydes et les nitrures, à flotter vers le haut du petit bain de fusion, où elles sont poussées vers le bord du lingot final. Le résultat est un métal raffiné d'une pureté exceptionnellement élevée et d'une structure granulaire supérieure.

VIM vs. VAR : Comprendre les différences clés

Le choix du bon processus dépend entièrement de l'objectif. Ils sont souvent utilisés en séquence mais servent des objectifs fondamentalement différents.

Mécanisme de chauffage

La VIM utilise l'induction électromagnétique sans contact pour générer de la chaleur à l'intérieur du matériau en vrac. La VAR utilise un arc électrique direct à haute énergie pour faire fondre la surface d'une électrode.

Matériau de départ

La VIM peut faire fondre une variété de matières premières, y compris la ferraille, les métaux purs et les alliages maîtres, qui sont chargés directement dans son creuset. La VAR nécessite une électrode consommable préformée de l'alliage désiré.

Objectif principal

L'objectif principal de la VIM est la fusion et l'alliage — créer un métal liquide homogène d'une composition chimique spécifique. L'objectif principal de la VAR est la purification et l'affinage structurel d'un alliage existant.

Interaction avec un creuset

Dans la VIM, le métal en fusion est maintenu dans un creuset revêtu de réfractaire, ce qui peut être une source potentielle d'inclusions céramiques. Dans la VAR, le métal se solidifie dans un moule en cuivre refroidi à l'eau, ce qui évite entièrement cette contamination réfractaire.

Faire le bon choix pour votre objectif

Comprendre ces différences est essentiel pour spécifier le processus de fabrication correct pour les matériaux de haute performance.

- Si votre objectif principal est de créer un nouvel alliage à partir de matières premières : la VIM est la première étape correcte et nécessaire pour sa capacité à fondre, mélanger et fournir une purification initiale.

- Si votre objectif principal est d'atteindre la plus haute pureté et une structure interne sans défauts : la VAR est l'étape secondaire essentielle utilisée pour affiner une électrode produite par VIM pour des applications critiques comme l'aérospatiale ou les implants médicaux.

En fin de compte, ces deux processus représentent une combinaison puissante pour produire les métaux les plus propres et les plus fiables disponibles aujourd'hui.

Tableau récapitulatif :

| Processus | Méthode de chauffage | Matériau de départ | Objectif principal | Type de creuset |

|---|---|---|---|---|

| Fusion par induction sous vide (VIM) | Induction électromagnétique (courants de Foucault) | Matières premières, ferraille, alliages maîtres | Fusion, alliage, purification initiale | Creuset revêtu de réfractaire |

| Refusion à l'arc sous vide (VAR) | Arc électrique à haute énergie | Électrode consommable préformée | Purification, affinage structurel | Moule en cuivre refroidi à l'eau |

Besoin de produire des alliages ultra-purs et haute performance ?

Que votre objectif soit la fusion primaire et l'alliage avec la fusion par induction sous vide (VIM) ou l'obtention d'une purification et d'un affinage structurel ultimes avec la refusion à l'arc sous vide (VAR), KINTEK possède l'expertise et l'équipement nécessaires pour relever les défis les plus exigeants de votre laboratoire en matière de science des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de laboratoire spécialisées peuvent vous aider à créer des métaux plus propres et plus fiables pour des applications critiques dans l'aérospatiale, le médical et la fabrication de pointe.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance