À la base, le processus au sein d'une machine de dépôt chimique en phase vapeur (CVD) utilise des produits chimiques gazeux pour créer une couche de matériau solide sur une surface. Des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils rencontrent un objet chauffé, connu sous le nom de substrat. La chaleur déclenche une réaction chimique ou une décomposition, provoquant la formation d'un film solide qui adhère au substrat tandis que les sous-produits gazeux sont éliminés.

Le dépôt chimique en phase vapeur n'est pas simplement une technique de revêtement ; c'est un processus de synthèse de matériaux. Le principe fondamental est de contrôler une réaction chimique au niveau moléculaire, en utilisant un environnement soigneusement géré de gaz, de chaleur et de pression pour construire un film solide de haute pureté atome par atome sur une surface cible.

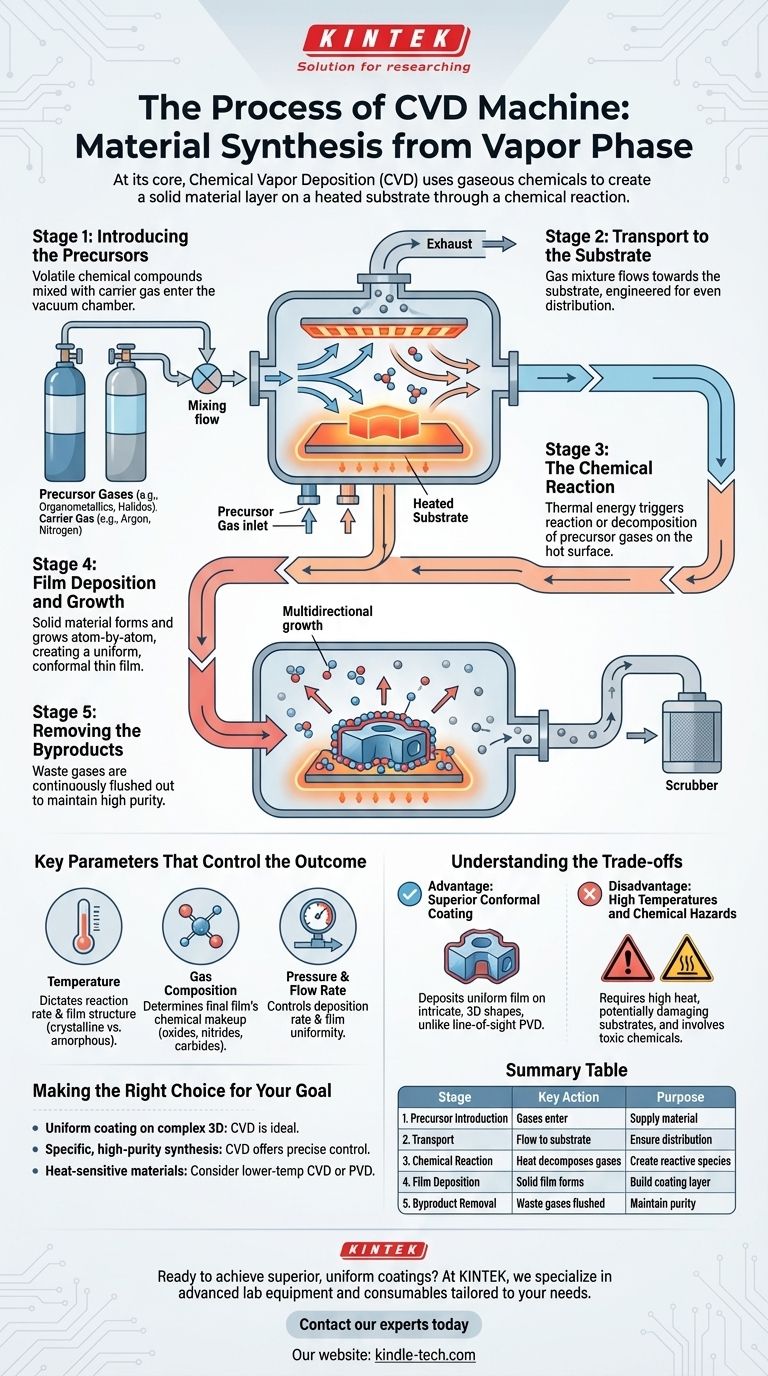

Les étapes fondamentales du processus CVD

Comprendre le CVD nécessite de le décomposer en une séquence d'étapes distinctes mais interconnectées. Chaque étape est essentielle à la formation réussie du matériau souhaité.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction de gaz spécifiques dans une chambre à vide. Il ne s'agit pas de n'importe quels gaz ; ce sont des précurseurs, qui sont des composés chimiques volatils contenant les éléments que vous souhaitez déposer.

Ces précurseurs sont souvent mélangés à un gaz porteur (comme l'argon ou l'azote), qui aide à les transporter efficacement dans le système.

Étape 2 : Transport vers le substrat

Ce mélange de précurseur et de gaz porteur s'écoule à travers la chambre vers le substrat — l'objet qui sera revêtu. La dynamique de ce flux gazeux est conçue pour assurer un apport uniforme et constant de molécules réactives à la surface du substrat.

Étape 3 : La réaction chimique

C'est le cœur du processus CVD. Le substrat est chauffé à une température précise, fournissant l'énergie thermique nécessaire pour entraîner une réaction chimique.

Lorsque les gaz précurseurs entrent en contact avec la surface chaude du substrat ou passent à proximité, ils réagissent ou se décomposent. Cela décompose les molécules précurseurs en leurs parties constitutives.

Étape 4 : Dépôt et croissance du film

Le produit solide souhaité issu de la réaction chimique se dépose directement sur la surface du substrat, formant un film mince et solide. Cette nouvelle couche croît à mesure que le processus se poursuit.

Une caractéristique clé du CVD est que ce dépôt est multidirectionnel ou conforme. Le gaz enveloppe l'intégralité du substrat, permettant au film de se former uniformément sur des géométries complexes et non planes.

Étape 5 : Élimination des sous-produits

La réaction chimique crée également des sous-produits gazeux indésirables. Ces déchets sont continuellement évacués de la chambre de réaction par le flux gazeux constant, les empêchant de contaminer le film en croissance et assurant un matériau final de haute pureté.

Paramètres clés qui contrôlent le résultat

La qualité et les propriétés du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle minutieux de plusieurs variables clés au sein de la machine CVD.

Le rôle de la température

La température du substrat est sans doute le paramètre le plus critique. Elle dicte la vitesse de la réaction chimique et influence directement la structure du film final, par exemple s'il sera cristallin ou amorphe.

L'importance de la composition des gaz

La composition chimique du film final est déterminée par les gaz précurseurs utilisés. En sélectionnant des composés organométalliques ou halogénés spécifiques, les ingénieurs peuvent créer une vaste gamme de matériaux inorganiques, y compris des oxydes, des nitrures et des carbures.

L'effet de la pression et du débit

La pression à l'intérieur de la chambre et le débit des gaz affectent la rapidité avec laquelle les molécules précurseurs atteignent le substrat. Ces facteurs sont ajustés pour contrôler le taux de dépôt et l'uniformité du film sur l'ensemble du substrat.

Comprendre les compromis

Comme toute technologie, le CVD présente des avantages et des limites distincts qui le rendent adapté à certaines applications et non à d'autres. Un point de comparaison courant est le dépôt physique en phase vapeur (PVD).

Avantage : Revêtement conforme supérieur

La plus grande force du CVD est sa capacité à déposer un film uniforme sur des formes tridimensionnelles complexes. Parce que le précurseur est un gaz, il peut atteindre tous les recoins d'une pièce complexe.

C'est un avantage majeur par rapport aux techniques à ligne de visée comme le PVD, qui ont du mal à revêtir les surfaces qui ne sont pas directement orientées vers la source de matériau.

Inconvénient : Températures élevées et risques chimiques

Les températures élevées requises pour de nombreux processus CVD peuvent endommager les substrats sensibles à la chaleur. Bien que des variantes à plus basse température comme le CVD assisté par plasma (PECVD) existent, la chaleur est une contrainte courante.

De plus, de nombreux produits chimiques précurseurs sont toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation stricts.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD doit être basée sur les propriétés spécifiques requises pour votre produit final.

- Si votre objectif principal est de créer un revêtement uniforme sur un objet 3D complexe : Le CVD est le choix idéal en raison de son excellente couverture conforme.

- Si votre objectif principal est de synthétiser un composé inorganique spécifique de haute pureté : Le CVD offre un contrôle chimique précis grâce à la sélection des précurseurs et aux conditions de réaction.

- Si votre objectif principal est de travailler avec des matériaux sensibles à la chaleur : Vous devez envisager des variantes CVD à plus basse température ou évaluer des méthodes alternatives comme le PVD qui fonctionnent à des températures plus basses.

En fin de compte, maîtriser le processus CVD revient à maîtriser la synthèse contrôlée des matériaux à partir de la phase vapeur.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Introduction du précurseur | Les gaz entrent dans la chambre | Fournir le matériau pour le film |

| 2. Transport | Les gaz s'écoulent vers le substrat | Assurer une distribution uniforme |

| 3. Réaction chimique | La chaleur décompose les gaz sur le substrat | Créer des espèces réactives pour le dépôt |

| 4. Dépôt du film | Le matériau solide se forme sur le substrat | Construire la couche de revêtement souhaitée couche par couche |

| 5. Élimination des sous-produits | Les gaz résiduels sont évacués | Maintenir la pureté et la qualité du film |

Prêt à obtenir des revêtements uniformes et supérieurs sur des composants complexes ? Le processus CVD est essentiel pour créer des matériaux de haute pureté pour des applications exigeantes. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins précis de synthèse de matériaux de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels