À la base, le dépôt chimique en phase vapeur (CVD) pour les métaux est un processus de construction d'un film solide à partir d'une réaction chimique en phase gazeuse. Il implique l'introduction de produits chimiques précurseurs gazeux dans une chambre de réaction, où ils réagissent et se décomposent sur une surface de substrat chauffée, laissant derrière eux une couche mince et pure du métal désiré.

Le CVD n'est pas un simple processus de revêtement par pulvérisation ; c'est une méthode sophistiquée de construction à l'échelle atomique. Le processus est régi par une séquence précise de transport de masse et de réactions chimiques de surface, où le contrôle de la température, de la pression et du débit de gaz est primordial pour construire un film métallique uniforme et de haute qualité.

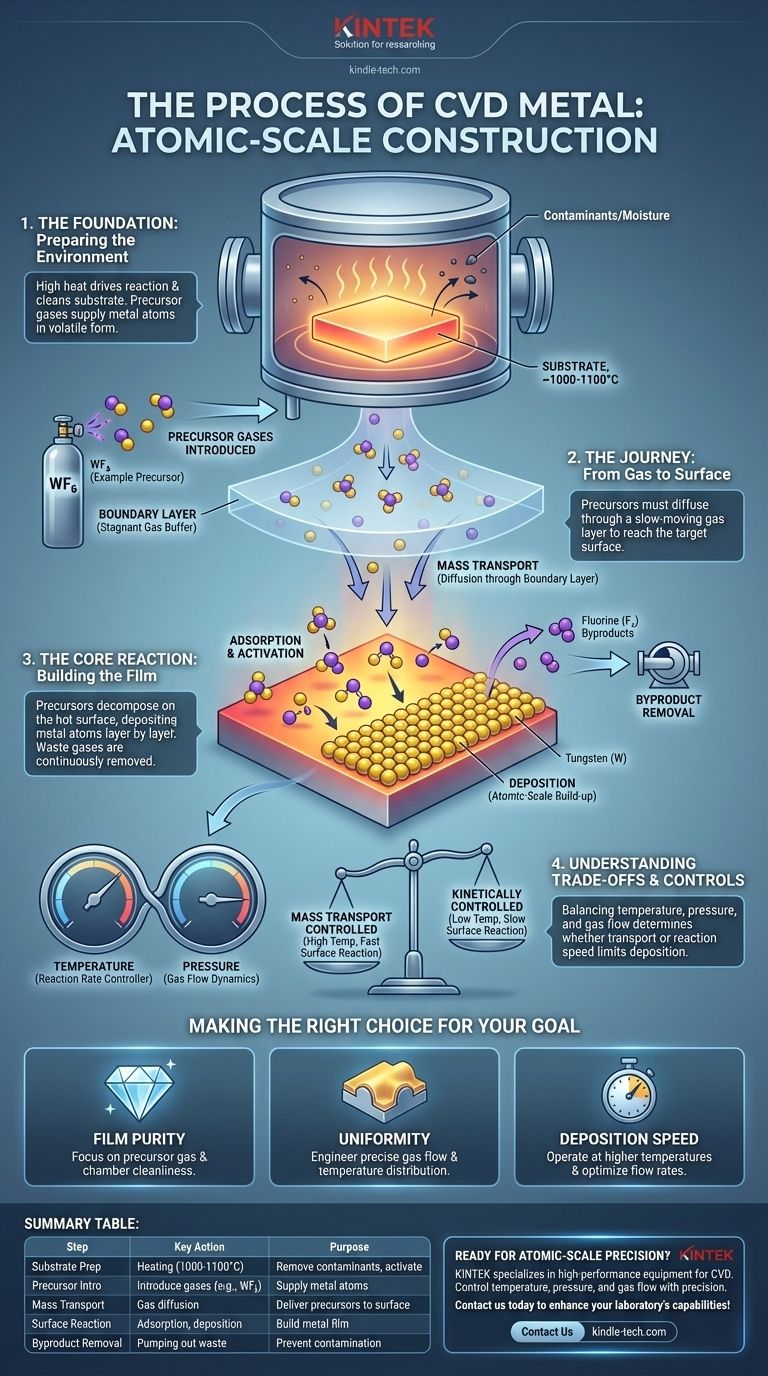

Les Fondations : Préparer l'Environnement

Avant que tout métal ne puisse être déposé, la scène doit être parfaitement préparée. Cela implique de préparer à la fois l'objet à revêtir (le substrat) et d'introduire les ingrédients chimiques nécessaires.

Le Rôle Crucial du Substrat

Le substrat est la fondation sur laquelle le nouveau film métallique est construit. Son état a un impact direct sur la qualité et l'adhérence du revêtement final.

Le substrat est placé à l'intérieur d'une chambre à vide et est généralement chauffé à des températures très élevées, souvent entre 1000 et 1100°C. Cette chaleur extrême a deux objectifs : elle fournit l'énergie nécessaire pour entraîner la réaction chimique, et elle aide à brûler et à éliminer les contaminants comme l'humidité ou l'oxygène résiduel.

Introduction des Gaz Précurseurs

Une fois le substrat préparé, un ou plusieurs gaz réactifs, appelés précurseurs, sont introduits dans la chambre. Ces gaz contiennent les atomes du métal à déposer, mais sous une forme chimique volatile.

Par exemple, pour déposer un film de tungstène, un gaz précurseur courant est l'hexafluorure de tungstène (WF₆). L'objectif est de décomposer cette molécule à la surface du substrat, laissant le tungstène derrière.

Le Voyage : Du Gaz à la Surface

Une fois les précurseurs dans la chambre, ils doivent se déplacer vers la surface du substrat pour que la réaction se produise. Cette phase de transport est une étape critique qui dicte l'uniformité et le taux de dépôt.

Le Concept de la Couche Limite

Directement au-dessus de la surface du substrat, une couche de gaz mince et à mouvement lent appelée couche limite se forme. Cette couche agit comme un tampon entre les gaz circulant librement dans la chambre et le substrat statique.

Pour qu'une réaction se produise, les molécules de gaz précurseur doivent diffuser à travers cette couche limite stagnante pour atteindre physiquement la surface.

Transport de Masse vers la Cible

Le mouvement des gaz précurseurs depuis le flux principal de la chambre, à travers la couche limite, et vers le substrat est connu sous le nom de transport de masse. L'efficacité de cette étape peut souvent être le facteur limitant de la vitesse de croissance du revêtement.

La Réaction Centrale : Construction du Film

C'est l'événement central du processus CVD, où les produits chimiques gazeux sont convertis en un film métallique solide sur la surface du substrat.

Adsorption et Activation

Lorsque les molécules de gaz précurseur atteignent le substrat chaud, elles adhèrent à la surface dans un processus appelé adsorption. L'énergie thermique du substrat chaud active les molécules, fournissant l'énergie nécessaire pour briser leurs liaisons chimiques.

L'Événement de Dépôt

Une fois activées, les molécules précurseurs subissent une réaction chimique directement à la surface. Elles se décomposent, déposant les atomes métalliques souhaités sur le substrat. Ce processus construit le film, couche par couche, avec une précision à l'échelle atomique.

Élimination des Sous-produits

La réaction chimique crée également des sous-produits gazeux. Par exemple, lorsque l'hexafluorure de tungstène (WF₆) dépose du tungstène, il libère du gaz fluor. Ces déchets sont continuellement pompés hors de la chambre de réaction pour éviter qu'ils ne contaminent le film ou n'interfèrent avec le processus de dépôt.

Comprendre les Compromis et les Contrôles

Le CVD est une technique puissante, mais son succès repose sur l'équilibre de facteurs concurrents. La qualité du film est déterminée par l'étape du processus qui constitue le goulot d'étranglement.

Transport de Masse vs. Contrôle Cinétique

La vitesse de dépôt est généralement limitée par l'un des deux facteurs. À des températures plus basses, le processus est contrôlé cinétiquement, ce qui signifie que le goulot d'étranglement est la vitesse de la réaction chimique à la surface elle-même.

À des températures plus élevées, le processus devient contrôlé par le transport de masse. La réaction de surface est très rapide, de sorte que le goulot d'étranglement devient le taux auquel le gaz précurseur peut être fourni à la surface à travers la couche limite. Comprendre cet équilibre est essentiel pour contrôler l'uniformité du film.

Le Rôle de la Température et de la Pression

La température est le levier principal pour contrôler le taux de réaction. Des températures plus élevées entraînent généralement un dépôt plus rapide. La pression de la chambre est également critique, car elle influence la dynamique du flux de gaz et la concentration des réactifs à la surface du substrat.

L'Uniformité N'est Pas Garantie

Obtenir une épaisseur de revêtement parfaitement uniforme, en particulier sur une forme complexe, est un défi d'ingénierie important. Cela nécessite un contrôle précis de la distribution de la température sur le substrat et de la dynamique des fluides du flux de gaz à l'intérieur de la chambre.

Faire le Bon Choix pour Votre Objectif

Les paramètres spécifiques du processus CVD sont ajustés en fonction du résultat souhaité pour le film métallique.

- Si votre objectif principal est la pureté du film : Votre contrôle sur la pureté du gaz précurseur et la propreté de la chambre à vide est le facteur le plus critique.

- Si votre objectif principal est l'uniformité de l'épaisseur du revêtement : Vous devez concevoir avec soin la dynamique du flux de gaz et la distribution de la température sur l'ensemble du substrat.

- Si votre objectif principal est la vitesse de dépôt : Vous devrez opérer à des températures plus élevées dans un régime limité par le transport de masse, ce qui nécessite d'optimiser la concentration du précurseur et les débits.

En fin de compte, le dépôt chimique en phase vapeur est un processus d'ingénierie disciplinée à l'échelle atomique, utilisant la chimie et la physique pour construire des matériaux à partir de zéro.

Tableau Récapitulatif :

| Étape du processus CVD | Action Clé | Objectif |

|---|---|---|

| Préparation du Substrat | Chauffage en chambre à vide (1000-1100°C) | Éliminer les contaminants, activer la surface |

| Introduction du Précurseur | Introduction de gaz comme le WF₆ (pour le tungstène) | Fournir des atomes métalliques sous forme volatile |

| Transport de Masse | Diffusion des gaz à travers la couche limite | Livrer les précurseurs à la surface du substrat |

| Réaction de Surface | Adsorption, décomposition, dépôt | Construire un film métallique couche par couche |

| Élimination des Sous-produits | Pompage des gaz résiduels (par exemple, le fluor) | Prévenir la contamination, maintenir la pureté du processus |

Prêt à atteindre une précision à l'échelle atomique dans vos processus de dépôt métallique ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour les applications CVD. Nos solutions sont conçues pour vous aider à contrôler la température, la pression et le débit de gaz avec précision, garantissant des films métalliques uniformes et de haute pureté pour vos besoins de recherche ou de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD