À la base, le dégazage par arc sous vide (VAD) est un processus de métallurgie secondaire utilisé pour affiner l'acier en fusion en l'exposant à un vide tout en le chauffant simultanément avec un arc électrique. Le vide extrait les gaz dissous indésirables tels que l'hydrogène, l'azote et l'oxygène, tandis que l'arc fournit l'énergie nécessaire pour maintenir la température de l'acier et faciliter les ajouts d'alliage précis.

L'idée essentielle est que le VAD ne sert pas uniquement à éliminer les gaz. C'est un processus hautement contrôlé où le vide purifie l'acier et où l'arc électrique fournit le contrôle thermique nécessaire pour des ajustements précis de la composition chimique, créant ainsi des nuances de métal spécialisées de haute qualité.

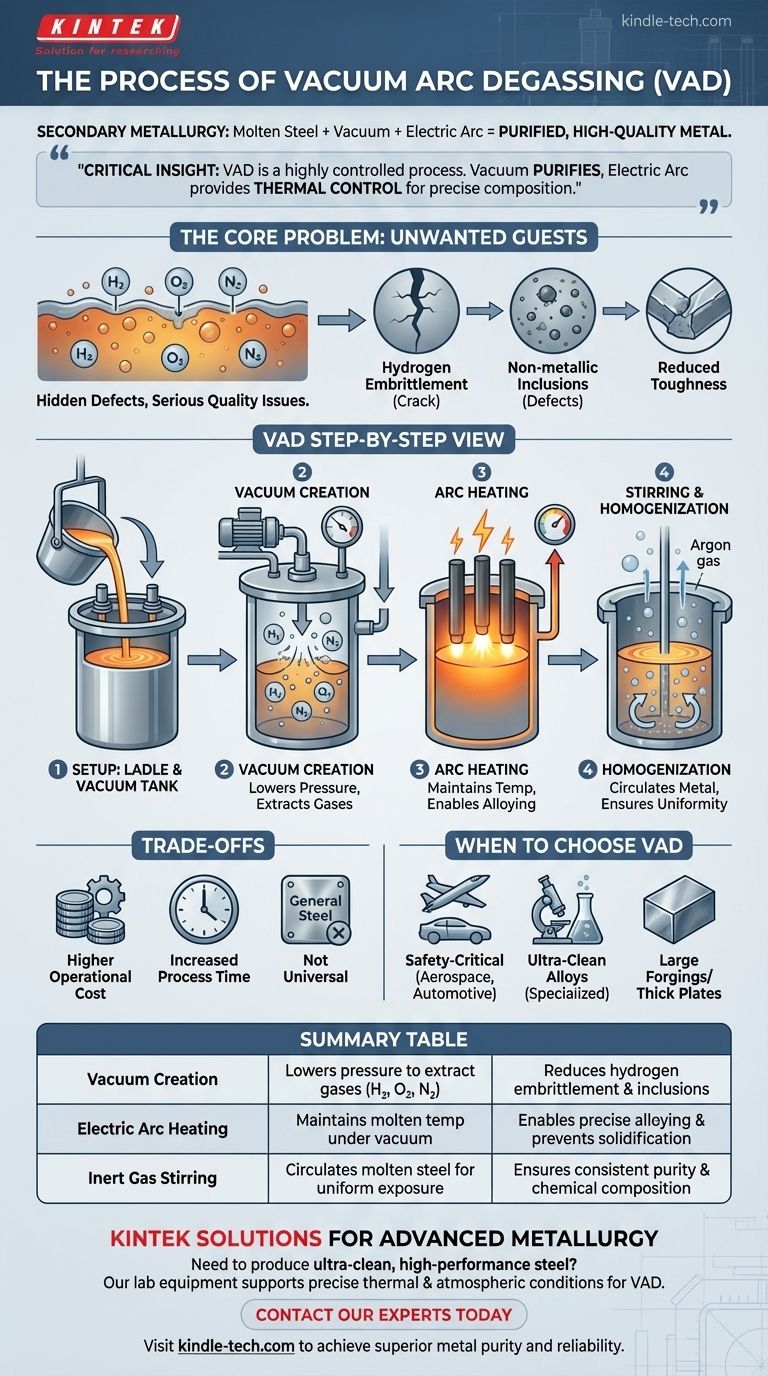

Le problème fondamental : des invités indésirables dans le métal en fusion

Avant de détailler le processus VAD, il est essentiel de comprendre le problème qu'il résout. Les métaux en fusion, en particulier l'acier, absorbent facilement les gaz de leur environnement.

Les gaz dissous : les défauts cachés

Des gaz tels que l'hydrogène, l'oxygène et l'azote restent piégés dans la structure du métal lorsqu'il refroidit et se solidifie.

Ces gaz piégés sont très préjudiciables et entraînent de graves problèmes de qualité.

L'impact des impuretés gazeuses

L'hydrogène peut provoquer un phénomène connu sous le nom de fragilisation par l'hydrogène, entraînant des défaillances catastrophiques sous contrainte.

L'oxygène réagit avec d'autres éléments pour former des inclusions non métalliques (comme des oxydes), qui agissent comme des points de faiblesse internes. L'azote peut affecter négativement la ténacité et la formabilité du métal.

Comment fonctionne le dégazage par arc sous vide : une vue étape par étape

Le processus VAD est conçu pour éliminer systématiquement ces gaz nocifs et donner aux métallurgistes un contrôle précis sur le produit final. Le processus se déroule dans une cuve spécialisée appelée poche.

L'installation : poche et réservoir à vide

Une poche contenant de l'acier en fusion provenant du four primaire est placée à l'intérieur d'un grand réservoir à vide scellé.

Un couvercle muni de trois électrodes en graphite est abaissé sur la poche, créant un joint étanche à l'air.

Création du vide

De puissantes pompes éliminent l'air du réservoir, abaissant considérablement la pression au-dessus de l'acier en fusion.

Cette chute de pression réduit la pression partielle des gaz dissous, créant une force motrice puissante pour qu'ils s'échappent du métal liquide et soient pompés à l'extérieur.

Le rôle crucial de l'arc

L'exposition de l'acier en fusion au vide provoque un refroidissement rapide. Sans source de chaleur, l'acier se solidifierait avant que le processus de dégazage ne soit terminé.

C'est là que l'arc électrique est essentiel. Les électrodes génèrent un arc puissant qui réchauffe l'acier, compensant précisément la perte de chaleur et maintenant la température optimale pour la purification et l'alliage.

Agitation et homogénéisation

Pour accélérer le dégazage, un gaz inerte comme l'argon est souvent injecté par le fond de la poche.

Cette action d'agitation douce fait circuler le métal en fusion, garantissant que tout celui-ci est exposé à l'environnement de basse pression. Elle favorise également une température et une composition chimique uniformes.

Comprendre les compromis

Bien que le VAD soit un outil d'affinage puissant, il représente un investissement important en équipement et en coût opérationnel. Son application est une décision calculée basée sur le résultat souhaité.

Coût opérationnel plus élevé

Les unités VAD sont complexes et coûteuses à construire et à entretenir. La consommation d'électricité pour l'arc et de graphite pour les électrodes ajoute un coût significatif par rapport aux méthodes d'affinage plus simples.

Augmentation du temps de traitement

Le cycle VAD ajoute du temps au processus global de production d'acier, ce qui peut avoir un impact sur le débit d'une aciérie.

Pas une exigence universelle

Pour de nombreuses applications d'acier à usage général, le niveau de pureté atteint par le VAD n'est pas nécessaire. Des méthodes de dégazage plus simples et moins coûteuses sont souvent suffisantes pour les nuances standard.

Quand choisir le dégazage par arc sous vide

La décision d'utiliser le VAD est entièrement dictée par les exigences de performance du produit final. C'est un outil pour créer des matériaux de haute valeur et haute performance.

- Si votre objectif principal est les composants critiques pour la sécurité (aérospatiale, automobile, production d'énergie) : Le VAD est essentiel pour éliminer l'hydrogène et prévenir la fragilisation, assurant une fiabilité maximale.

- Si votre objectif principal est de créer des aciers alliés ultra-propres et spécialisés : Le contrôle précis de la température et de l'atmosphère du VAD permet des ajouts d'alliages complexes et l'élimination des inclusions.

- Si votre objectif principal est de produire de grandes pièces forgées ou des plaques épaisses : Le VAD est essentiel pour assurer une propreté profonde et des propriétés uniformes dans tout le volume du métal.

En fin de compte, le dégazage par arc sous vide est une technologie clé qui permet la création de métaux avancés pour les applications les plus exigeantes.

Tableau récapitulatif :

| Étape du processus VAD | Fonction clé | Avantage |

|---|---|---|

| Création du vide | Abaisse la pression pour extraire les gaz dissous (H₂, O₂, N₂) | Réduit la fragilisation par l'hydrogène et les inclusions |

| Chauffage par arc électrique | Maintient la température du métal en fusion sous vide | Permet un alliage précis et empêche la solidification |

| Agitation par gaz inerte | Fait circuler l'acier en fusion pour une exposition uniforme | Assure une pureté et une composition chimique constantes |

Besoin de produire de l'acier ultra-propre et haute performance pour des applications critiques ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche métallurgique et le contrôle qualité. Nos solutions prennent en charge les conditions thermiques et atmosphériques précises requises pour des processus tels que le dégazage par arc sous vide.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir une pureté et une fiabilité métalliques supérieures dans votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures