En bref, l'interférence en couches minces est le principe qui sous-tend les revêtements antireflets de vos lunettes et des objectifs d'appareils photo. Ce phénomène physique est également responsable des couleurs chatoyantes et irisées que vous voyez sur les bulles de savon, les flaques d'huile, et même dans la fabrication de semi-conducteurs avancés et de dispositifs médicaux.

L'application fondamentale de l'interférence en couches minces n'est pas seulement de créer de la couleur, mais de contrôler précisément la lumière. En concevant des couches de matériau transparentes et incroyablement minces, nous pouvons dicter quelles longueurs d'onde de lumière sont réfléchies et lesquelles sont transmises, ce qui en fait un outil fondamental dans l'optique et la fabrication modernes.

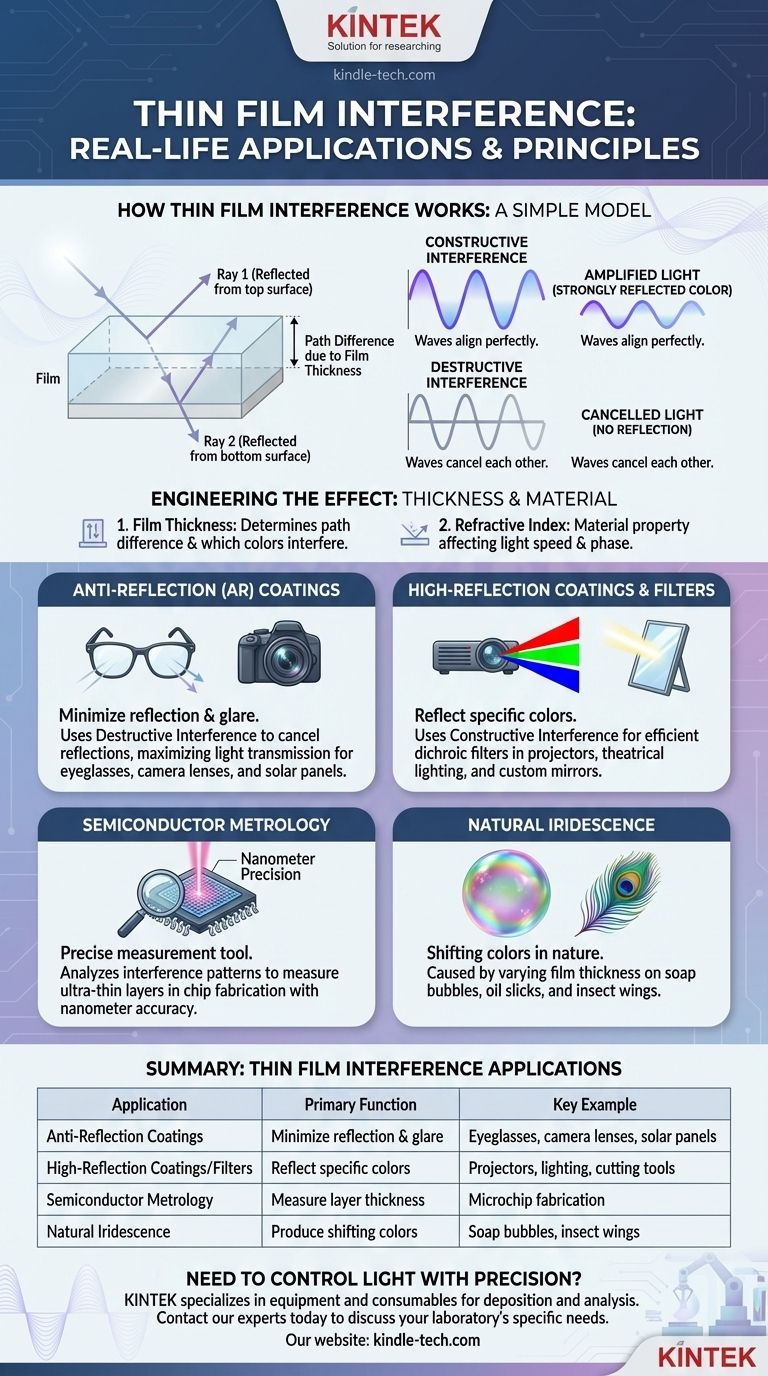

Comment fonctionne l'interférence en couches minces : un modèle simple

Pour comprendre les applications, vous devez d'abord avoir un modèle mental clair du principe lui-même. Tout se résume à la manière dont les ondes lumineuses interagissent lorsqu'elles sont réfléchies par deux surfaces différentes.

L'interaction à deux ondes

Imaginez la lumière frappant un film mince et transparent, comme un revêtement antireflet sur une lentille. Une partie de la lumière est réfléchie par la surface supérieure du film. Le reste de la lumière traverse le film et est réfléchi par la surface inférieure.

Ces deux ondes lumineuses réfléchies voyagent ensuite dans la même direction et se combinent. Le résultat de cette combinaison dépend de leur alignement, ou de leur « phase ».

Interférence constructive vs. destructive

Si les crêtes et les creux des deux ondes lumineuses réfléchies s'alignent parfaitement, elles s'amplifient mutuellement. C'est ce qu'on appelle l'interférence constructive, qui se traduit par une couleur fortement réfléchie.

Si les crêtes d'une onde s'alignent avec les creux de l'autre, elles s'annulent. C'est l'interférence destructive, qui entraîne peu ou pas de réflexion.

Le rôle de l'épaisseur et du matériau

Les ingénieurs disposent de deux leviers principaux pour contrôler cet effet :

- L'épaisseur du film : L'épaisseur du film détermine la différence de trajet entre les deux ondes réfléchies. Modifier l'épaisseur modifie les couleurs (longueurs d'onde) qui interféreront de manière constructive ou destructive.

- L'indice de réfraction : Le matériau utilisé pour le film (son indice de réfraction) affecte la mesure dans laquelle l'onde lumineuse « ralentit » à l'intérieur du film, ce qui influence également la relation de phase finale.

Applications clés dans la technologie et la nature

En contrôlant précisément l'épaisseur et le matériau, nous pouvons concevoir des résultats spécifiques pour un large éventail de technologies.

Revêtements antireflets (AR)

C'est l'application commerciale la plus courante. Pour les lunettes, les objectifs d'appareils photo et les panneaux solaires, l'objectif est de maximiser la transmission de la lumière, et non la réflexion.

Un revêtement est conçu avec une épaisseur spécifique afin que les ondes lumineuses réfléchies subissent une interférence destructive. Cette annulation empêche les reflets et l'éblouissement, permettant à plus de lumière de passer à travers votre œil ou le capteur de l'appareil.

Revêtements hautement réfléchissants et filtres

L'effet inverse est également utile. En concevant un film pour provoquer une interférence constructive pour des couleurs spécifiques, nous pouvons créer des miroirs personnalisés très efficaces.

Ces « filtres dichroïques » sont utilisés dans les projecteurs et l'éclairage de scène pour séparer la lumière blanche en couleurs pures en réfléchissant une couleur tout en transmettant les autres. Des principes similaires sont utilisés pour créer des revêtements réfléchissants durables sur les outils de coupe et autres composants.

Fabrication de semi-conducteurs

Dans le monde de la microélectronique, l'interférence en couches minces ne fait pas partie de la fonction du produit final, mais constitue un outil de mesure (métrologie) essentiel.

Lors de la fabrication des puces, des couches extrêmement minces de matériaux tels que le silicium, les nitrures et les diélectriques sont déposées. Les fabricants éclairent la plaquette et analysent le motif d'interférence pour mesurer l'épaisseur de ces couches avec une précision nanométrique, garantissant ainsi le bon fonctionnement de la puce.

Iridiscence naturelle

La nature utilise l'interférence en couches minces depuis des millions d'années. Le changement de couleurs arc-en-ciel sur une bulle de savon ou une flaque d'huile est causé par l'épaisseur variable du film, qui réfléchit différentes couleurs à différents endroits. Les couleurs métalliques vibrantes de certains insectes et plumes d'oiseaux sont également produites par des nanostructures complexes et stratifiées qui fonctionnent comme des films minces.

Comprendre les compromis et les limites

Bien que puissant, ce principe n'est pas sans défis d'ingénierie et contraintes inhérentes.

Dépendance à l'angle

Les couleurs et les effets produits par l'interférence en couches minces dépendent souvent de votre angle de vue. Vous pouvez le voir clairement lorsque les couleurs d'une bulle de savon changent lorsque vous bougez la tête. Pour les optiques haute performance, les ingénieurs doivent concevoir des revêtements multicouches pour minimiser ce décalage angulaire.

Contraintes matérielles

Le choix du matériau est essentiel. Il doit avoir le bon indice de réfraction pour produire l'effet souhaité, mais il doit également être durable, stable et adhérer correctement à la surface sous-jacente. Des matériaux comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC) sont choisis pour leurs propriétés optiques et leur robustesse.

Précision de fabrication

Obtenir une épaisseur de film uniforme de quelques centaines de nanomètres sur une grande surface est un défi technique important. Ce processus nécessite un équipement de dépôt sous vide sophistiqué et explique en grande partie pourquoi les revêtements optiques de haute qualité sont coûteux.

Appliquer ces connaissances

Comprendre l'interférence en couches minces la transforme d'un concept abstrait en une partie visible et tangible du monde qui vous entoure.

- Si votre objectif principal est la technologie grand public : Reconnaissez que la clarté de vos lunettes, de votre écran de téléphone et de vos photos est le résultat direct de l'interférence destructive conçue dans les revêtements AR.

- Si votre objectif principal est l'ingénierie ou la fabrication : Considérez l'interférence non seulement comme un effet optique, mais aussi comme une technique de métrologie essentielle pour contrôler les processus à l'échelle nanométrique.

- Si votre objectif principal est l'observation du monde naturel : Voyez les couleurs chatoyantes sur une flaque d'eau ou l'aile d'un insecte comme une belle démonstration concrète de la nature ondulatoire de la lumière.

En fin de compte, l'interférence en couches minces nous permet de transformer une propriété fondamentale de la lumière en un outil précis pour façonner notre monde technologique.

Tableau récapitulatif :

| Application | Fonction principale | Exemple clé |

|---|---|---|

| Revêtements antireflets | Minimiser la réflexion et l'éblouissement | Lunettes, objectifs d'appareils photo, panneaux solaires |

| Revêtements/filtres hautement réfléchissants | Réfléchir des couleurs spécifiques | Projecteurs, éclairage de scène, outils de coupe |

| Métrologie des semi-conducteurs | Mesurer l'épaisseur des couches avec une précision nanométrique | Fabrication de microcircuits |

| Iridiscence naturelle | Produire des couleurs changeantes | Bulles de savon, flaques d'huile, ailes d'insectes |

Besoin de contrôler la lumière avec précision ? Les principes de l'interférence en couches minces sont au cœur des revêtements optiques avancés et de la métrologie de fabrication précise. Chez KINTEK, nous sommes spécialisés dans l'équipement et les consommables nécessaires au dépôt et à l'analyse dans ces domaines. Que vous développiez la prochaine génération d'optiques ou que vous ayez besoin d'un contrôle de l'épaisseur à l'échelle nanométrique dans votre laboratoire, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température