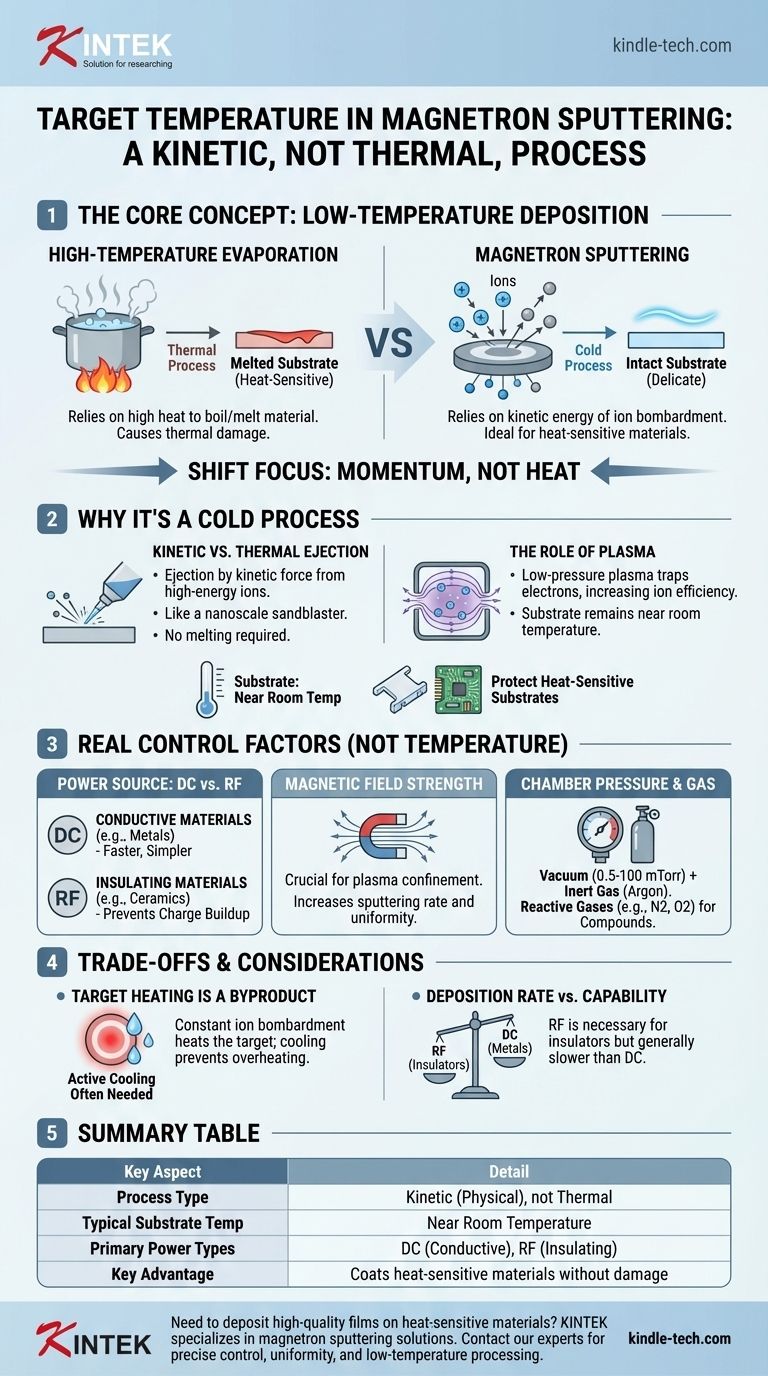

Pour être précis, la pulvérisation cathodique magnétron ne fonctionne pas à une "température cible" unique et universelle. Il s'agit plutôt d'une technique de dépôt à basse température, ce qui constitue l'un de ses avantages les plus significatifs. Cette caractéristique lui permet de revêtir des matériaux sensibles à la chaleur comme les plastiques ou l'électronique sans provoquer les dommages thermiques associés aux méthodes d'évaporation à haute température.

Le concept essentiel à saisir est que la pulvérisation cathodique magnétron est un processus physique, et non thermique. Le matériau est éjecté de la cible par l'énergie cinétique du bombardement ionique, et non par fusion ou évaporation. C'est pourquoi il est considéré comme un processus "froid", ce qui le rend idéal pour le revêtement de substrats délicats et sensibles à la chaleur.

Pourquoi la pulvérisation est un processus à basse température

Pour comprendre le rôle de la température, nous devons d'abord comprendre le mécanisme fondamental de la pulvérisation. Le processus est régi par le transfert d'impulsion, et non par la chaleur.

Éjection cinétique vs. thermique

Dans les processus thermiques comme l'évaporation, un matériau est chauffé jusqu'à ce que ses atomes s'évaporent. Cela nécessite des températures extrêmement élevées.

La pulvérisation cathodique magnétron fonctionne comme un sablage à l'échelle nanométrique. Des ions à haute énergie provenant d'un plasma sont accélérés vers le matériau cible, délogeant physiquement les atomes par force cinétique.

Bien que ce bombardement génère une certaine chaleur localisée à la surface de la cible, le processus global ne repose pas sur des températures ambiantes élevées pour fonctionner.

Le rôle du plasma

Le processus de pulvérisation se déroule dans un plasma à basse pression. Un champ magnétique puissant piège les électrons près de la cible, augmentant considérablement l'efficacité de la création d'ions.

Ces ions à haute énergie sont ceux qui effectuent le travail. Le substrat revêtu, cependant, peut rester à ou près de la température ambiante.

Protection des substrats sensibles à la chaleur

Cet environnement à basse température est un avantage industriel clé. Il permet le dépôt de films métalliques ou céramiques durables et de haute pureté sur des matériaux qui fondraient, se déformeraient ou seraient détruits par d'autres méthodes.

Quels facteurs contrôlent réellement le processus ?

Si la température n'est pas la variable de contrôle principale, votre attention doit se porter sur les paramètres qui influencent directement le taux de dépôt, la qualité du film et l'uniformité.

Source d'alimentation : CC vs. RF

Le type d'alimentation est un choix fondamental.

La pulvérisation cathodique CC (courant continu) est plus simple, plus rapide et plus économique. Elle est utilisée exclusivement pour les matériaux cibles conducteurs électriquement, comme les métaux purs.

La pulvérisation cathodique RF (radiofréquence) utilise une source d'alimentation CA pour éviter l'accumulation de charges. Cela la rend essentielle pour la pulvérisation de matériaux isolants (diélectriques) électriquement, tels que les céramiques.

Intensité du champ magnétique

Comme indiqué dans la conception du système, l'intensité du champ magnétique est cruciale. Un champ magnétique plus fort et bien conçu confine le plasma plus efficacement près de la cible.

Cela augmente directement le taux de pulvérisation et contribue à assurer une érosion uniforme de la cible, ce qui améliore l'uniformité du revêtement final.

Pression de la chambre et gaz

Le processus se déroule dans une chambre à vide remplie d'une petite quantité de gaz inerte, généralement de l'argon.

La pression de la chambre (de 0,5 à 100 mTorr) affecte l'énergie des ions et la façon dont les atomes pulvérisés se déplacent vers le substrat. L'ajout de gaz réactifs comme l'azote ou l'oxygène permet la création de films composés comme les nitrures ou les oxydes.

Comprendre les compromis et les considérations

Bien qu'il s'agisse d'un processus à basse température, il existe toujours des considérations thermiques et d'autres limitations à prendre en compte.

Le chauffage de la cible peut toujours se produire

Le bombardement ionique constant et à haute énergie chauffe le matériau cible lui-même. Dans les applications à haute puissance, la cible nécessite souvent un refroidissement actif par eau pour éviter la surchauffe, la fissuration ou la fusion.

La distinction clé est qu'il s'agit d'un sous-produit du processus, et non du mécanisme moteur.

Taux de dépôt

Il existe un compromis entre la capacité du matériau et la vitesse. La pulvérisation cathodique RF, bien que nécessaire pour les isolants, a généralement un taux de dépôt plus faible que le processus de pulvérisation cathodique CC, plus efficace pour les métaux.

Coût et complexité

Les systèmes de pulvérisation cathodique CC sont généralement plus simples et moins chers. Les alimentations RF et les réseaux d'adaptation nécessaires pour les matériaux isolants ajoutent un coût et une complexité significatifs au système, rendant la pulvérisation cathodique RF mieux adaptée aux applications où elle est la seule option viable.

Faire le bon choix pour votre application

La "température" est une conséquence du processus, et non un réglage. Votre attention doit se porter sur l'adéquation de la technique de pulvérisation à votre matériau et à votre objectif.

- Si votre objectif principal est le revêtement à grande vitesse de métaux conducteurs : La pulvérisation cathodique magnétron CC est le choix le plus efficace et le plus économique.

- Si votre objectif principal est le revêtement de matériaux isolants (comme les céramiques ou le verre) : La pulvérisation cathodique magnétron RF est la méthode requise pour éviter l'accumulation de charges électriques sur la cible.

- Si votre objectif principal est de protéger un substrat sensible à la chaleur (comme un polymère) : La nature intrinsèquement basse température de la pulvérisation cathodique magnétron en fait un excellent candidat.

- Si votre objectif principal est de créer un alliage précis ou un film composé : La co-pulvérisation à partir de plusieurs cibles ou l'introduction de gaz réactifs vous donne un contrôle précis sur la composition du film.

En fin de compte, comprendre que la pulvérisation est régie par l'énergie cinétique, et non par une chaleur élevée, est la clé pour exploiter sa remarquable polyvalence.

Tableau récapitulatif :

| Aspect clé | Détail |

|---|---|

| Type de processus | Cinétique (physique), non thermique |

| Température typique du substrat | Proche de la température ambiante |

| Types de puissance principaux | CC (pour les matériaux conducteurs), RF (pour les matériaux isolants) |

| Avantage clé | Revêt les matériaux sensibles à la chaleur sans dommages thermiques |

Besoin de déposer des films de haute qualité sur des matériaux sensibles à la chaleur ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de pulvérisation cathodique magnétron qui offrent un contrôle précis, une excellente uniformité de film et le traitement à basse température essentiel pour les substrats délicats comme les polymères et l'électronique. Contactez nos experts dès aujourd'hui pour trouver le système de pulvérisation idéal pour les exigences uniques de votre laboratoire en matière d'application et de matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température