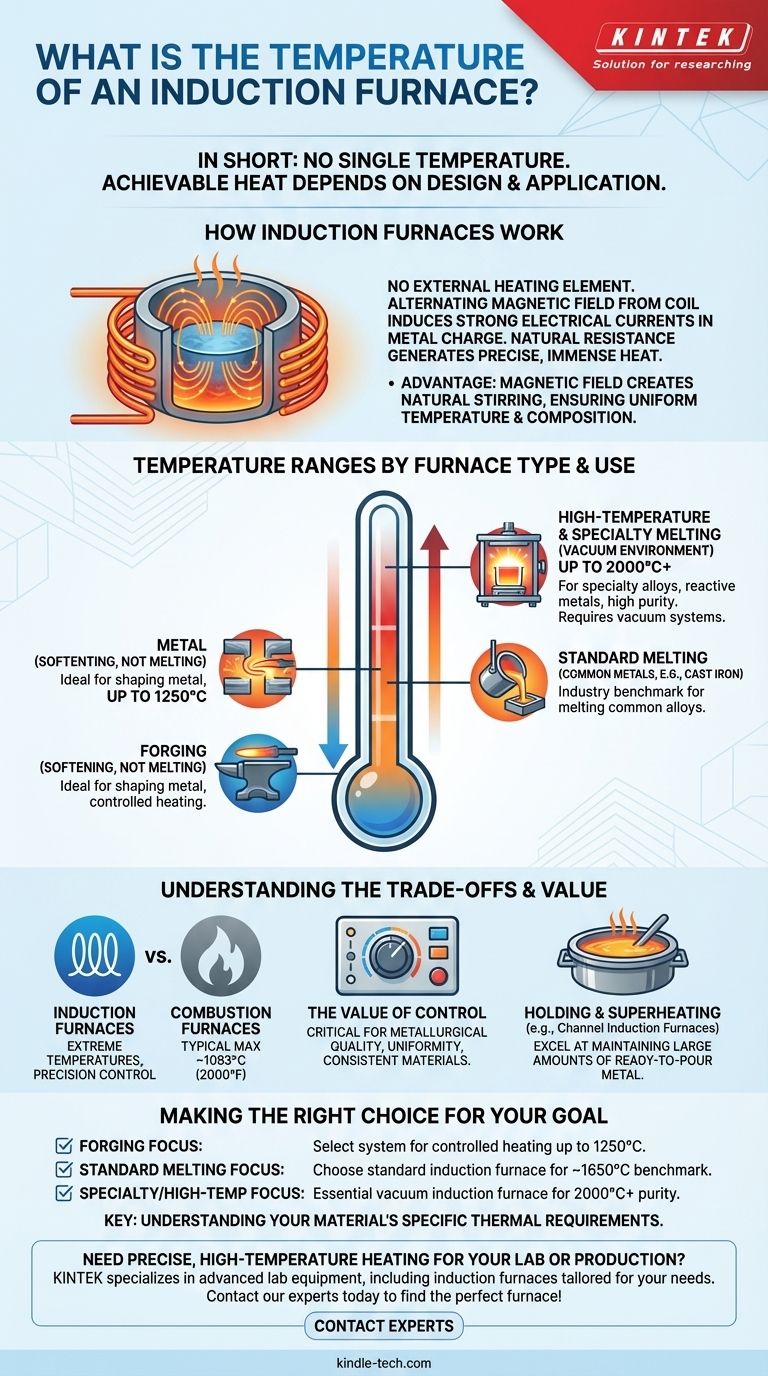

En bref, il n'y a pas de température unique pour un four à induction. La température réalisable dépend entièrement de la conception du four et de son application spécifique, allant de 1250°C pour le forgeage à plus de 2000°C pour la fusion d'alliages spéciaux dans un environnement sous vide.

La température d'un four à induction n'est pas une propriété fixe, mais une capacité définie par son objectif. Les fours standard atteignent généralement 1650°C pour la fusion, tandis que les modèles sous vide spécialisés peuvent dépasser 2000°C pour le traitement de matériaux avancés.

Comment fonctionnent les fours à induction

Le principe du chauffage par induction

Un four à induction n'utilise pas d'élément chauffant externe. Au lieu de cela, il utilise un puissant champ magnétique alternatif généré par une bobine en cuivre.

Ce champ magnétique induit de forts courants électriques directement dans le métal (la « charge ») placé à l'intérieur du four. La résistance naturelle du métal à ces courants génère une chaleur immense, rapide et précise.

L'effet d'agitation

Un avantage clé de ce processus est l'action d'agitation naturelle créée par le champ magnétique. Cela garantit que le métal en fusion présente une température et une composition très uniformes dans tout le bain.

Précision et contrôle

Cette méthode permet une précision de contrôle de la température extrêmement élevée. Il existe souvent une très faible différence de température entre le cœur du matériau et sa surface, ce qui est essentiel pour la qualité métallurgique.

Plages de température par type de four et utilisation

La température maximale d'un four à induction est dictée par sa fonction prévue. Différentes tâches nécessitent différentes capacités thermiques.

Températures de forgeage

Pour les applications telles que le forgeage, où le métal doit être ramolli mais pas fondu, un four à induction fonctionne généralement à des températures allant jusqu'à 1250°C.

Températures de fusion standard

Pour la fusion de la plupart des métaux et alliages courants comme la fonte, un four à induction standard ou petit atteindra des températures comprises entre 1600°C et 1650°C.

Fusion à haute température et spécialisée

Lorsqu'il s'agit d'alliages spéciaux, de métaux réactifs ou de matériaux nécessitant une pureté extrême, un four à induction sous vide est utilisé. Ces systèmes spécialisés peuvent atteindre une température maximale de 2000°C ou même plus.

Comprendre les compromis

Le choix d'une technologie de chauffage va au-delà de la simple température maximale. Le contexte de l'application est crucial.

Induction par rapport aux fours à combustion

Les capacités d'un four à induction dépassent de loin celles de nombreux fours traditionnels. Par exemple, un four typique au gaz naturel peut seulement atteindre des températures d'environ 1093°C (2000°F).

La valeur du contrôle

Bien que les températures élevées soient impressionnantes, l'avantage principal de l'induction est souvent la précision. La capacité de contrôler la température avec précision et de maintenir l'uniformité est essentielle pour produire des matériaux cohérents de haute qualité.

Maintien et surchauffe

Certaines conceptions, comme le four à induction à canal, ne sont pas conçues pour une température maximale. Elles excellent dans le maintien de grandes quantités de métal en fusion à une température spécifique ou pour la surchauffe, ce qui les rend idéales pour les fonderies qui ont besoin d'un approvisionnement constant en métal prêt à couler.

Faire le bon choix pour votre objectif

Sélectionnez la technologie de four en fonction des exigences thermiques spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est le forgeage : Vous avez besoin d'un système conçu pour un chauffage contrôlé jusqu'à 1250°C.

- Si votre objectif principal est la fusion d'alliages standard comme la fonte : Un four à induction standard capable d'atteindre 1650°C est la référence de l'industrie.

- Si votre objectif principal est le traitement d'alliages réactifs ou à haute température : Un four à induction sous vide capable d'atteindre 2000°C est essentiel pour maintenir la pureté et obtenir la fusion nécessaire.

En fin de compte, comprendre les besoins spécifiques de votre matériau est la clé pour sélectionner la bonne technologie de chauffage.

Tableau récapitulatif :

| Application | Plage de température typique | Caractéristiques clés |

|---|---|---|

| Forgeage | Jusqu'à 1250°C | Chauffe le métal sans le faire fondre, idéal pour le ramollissement avant le formage. |

| Fusion standard (ex. Fonte) | 1600°C – 1650°C | Norme de l'industrie pour la fusion des métaux et alliages courants. |

| Fusion sous vide (Alliages spéciaux) | Jusqu'à 2000°C+ | Utilisé pour les métaux réactifs, les applications de haute pureté dans un environnement contrôlé. |

Besoin d'un chauffage précis à haute température pour votre laboratoire ou votre processus de production ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à induction adaptés au forgeage, à la fusion standard ou aux applications sous vide à haute température. Nos solutions garantissent un chauffage uniforme, un contrôle précis de la température et une fiabilité pour vos besoins matériels spécifiques. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos objectifs !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté