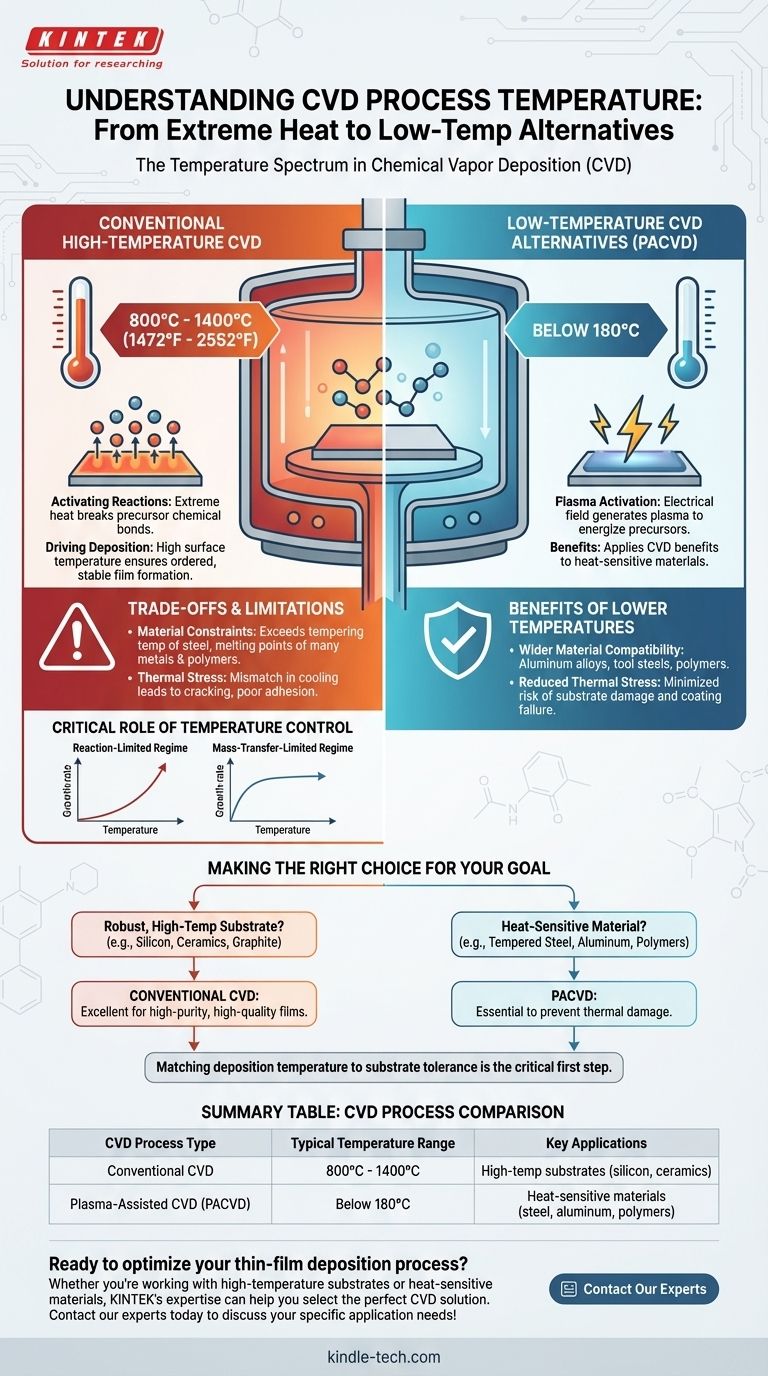

Pour un procédé de dépôt chimique en phase vapeur (CVD) standard, la température du substrat est extrêmement élevée, se situant généralement dans une plage de 800°C à 1400°C (1472°F à 2552°F). Cette chaleur intense n'est pas un sous-produit accidentel ; c'est la source d'énergie fondamentale requise pour initier les réactions chimiques qui forment le film mince désiré sur la surface d'un matériau.

Le principe fondamental à comprendre est que la température est le levier de contrôle principal en CVD. Bien que les méthodes traditionnelles nécessitent une chaleur extrême, la température spécifique choisie dicte tout, du taux de croissance du revêtement à sa qualité finale, et des alternatives à plus basse température existent pour les matériaux sensibles à la chaleur.

Pourquoi la haute température est essentielle au CVD

Les températures élevées dans un réacteur CVD sont essentielles pour deux raisons principales : activer les gaz précurseurs et assurer la formation d'un film de haute qualité sur le substrat.

Activation des réactions chimiques

Le CVD fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre. La température élevée fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein de ces gaz.

Cette décomposition permet aux atomes désirés d'être libérés et disponibles pour le dépôt.

Pilotage du dépôt de surface

Une fois libérés, les atomes doivent se déposer sur le substrat dans une structure ordonnée et stable. La température de surface élevée garantit que les atomes ont suffisamment d'énergie pour se déplacer et trouver les emplacements idéaux pour former un film dense, uniforme et souvent cristallin.

Le rôle critique du contrôle de la température

Le simple fait d'être « chaud » ne suffit pas. La température exacte à l'intérieur du réacteur est une variable précisément contrôlée qui détermine la mécanique du dépôt et les propriétés du film résultant.

Le régime limité par la réaction

À l'extrémité inférieure de la plage de température viable, le taux de croissance du film est limité par la vitesse des réactions chimiques à la surface du substrat. Dans cet état, même un petit changement de température peut augmenter ou diminuer considérablement le taux de dépôt.

Le régime limité par le transfert de masse

Si la température du substrat est très élevée, les réactions chimiques se produisent presque instantanément. Le taux de croissance n'est plus limité par la vitesse de réaction, mais par la rapidité avec laquelle les gaz précurseurs frais peuvent être transportés physiquement à la surface du substrat.

Comprendre les compromis et les limites

La dépendance à une chaleur extrême est la limitation la plus importante du CVD conventionnel, créant des compromis clairs qui doivent être pris en compte.

Contraintes sur les matériaux de substrat

La température du processus supérieure à 800°C est supérieure à la température de revenu de l'acier et dépasse le point de fusion de nombreux autres métaux et polymères. Cela restreint sévèrement les types de matériaux qui peuvent être revêtus sans être endommagés ou fondamentalement modifiés.

Contrainte thermique et défauts

Lorsqu'un revêtement est déposé à une température aussi élevée, le substrat et le nouveau film refroidissent à des vitesses différentes. Ce décalage dans la dilatation thermique peut introduire des contraintes, entraînant des fissures, une mauvaise adhérence ou une défaillance complète du revêtement.

Exploration des alternatives CVD à basse température

Pour surmonter les limites thermiques du CVD traditionnel, plusieurs méthodes alternatives ont été développées. Ces procédés utilisent d'autres formes d'énergie pour activer les gaz précurseurs.

CVD assisté par plasma (PACVD)

L'alternative la plus courante est le CVD assisté par plasma (PACVD), parfois appelé CVD amélioré par plasma (PECVD). Ce procédé utilise un champ électrique pour générer un plasma, qui énergise les gaz précurseurs.

Étant donné que le plasma fournit l'énergie d'activation au lieu de la chaleur, le PACVD peut être effectué à des températures nettement inférieures, souvent inférieures à 180°C.

L'avantage des températures plus basses

Le développement du PACVD permet d'appliquer les avantages des revêtements CVD — tels que la dureté et la résistance chimique — à une gamme beaucoup plus large de matériaux sensibles à la chaleur, y compris les alliages d'aluminium, les aciers à outils et même certains plastiques.

Faire le bon choix pour votre objectif

La température n'est pas seulement un réglage ; elle définit quel procédé CVD est viable pour votre application.

- Si votre objectif principal est de revêtir un substrat robuste et à haute température (comme le silicium, les céramiques ou le graphite) : Le CVD conventionnel à haute température est un excellent choix pour produire des films de très haute pureté et de haute qualité.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur (comme l'acier trempé, l'aluminium ou les polymères) : Vous devez utiliser une alternative à basse température comme le PACVD pour éviter les dommages thermiques au substrat.

En fin de compte, adapter la température de dépôt à la tolérance de votre substrat est la première étape critique vers une application de revêtement réussie.

Tableau récapitulatif :

| Type de procédé CVD | Plage de température typique | Applications clés |

|---|---|---|

| CVD conventionnel | 800°C - 1400°C | Substrats à haute température (silicium, céramiques) |

| CVD assisté par plasma (PACVD) | Inférieur à 180°C | Matériaux sensibles à la chaleur (acier, aluminium, polymères) |

Prêt à optimiser votre processus de dépôt de films minces ? Que vous travailliez avec des substrats à haute température ou des matériaux sensibles à la chaleur, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à choisir la solution CVD parfaite. Notre connaissance spécialisée garantit que vous obtiendrez une qualité de revêtement et une efficacité de processus supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la résistance de feuille du graphène CVD ? Obtenez 90 % de transparence avec une faible résistance

- Qu'est-ce que la méthode CVD en bref ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que le dépôt réactif ? Le processus hybride PVD/CVD pour l'ingénierie de surface haute performance

- Quel rôle joue l'équipement CVD dans les catalyseurs métalliques revêtus de graphène monocouche ? Débloquez une stabilité haute performance

- Quelle est la méthode utilisée pour le dépôt de couches minces ? Un guide du PVD, du CVD et de l'ALD

- Pourquoi est-il difficile d'obtenir une couche de graphène complètement uniforme sur un substrat par CVD ? Maîtriser la croissance du graphène

- Quel est le rôle de l'équipement CVD dans les revêtements anti-corrosion en h-BN ? Ingénierie de la protection métallique au niveau atomique

- Pourquoi le dépôt chimique en phase vapeur est-il la clé des films minces haute performance ?