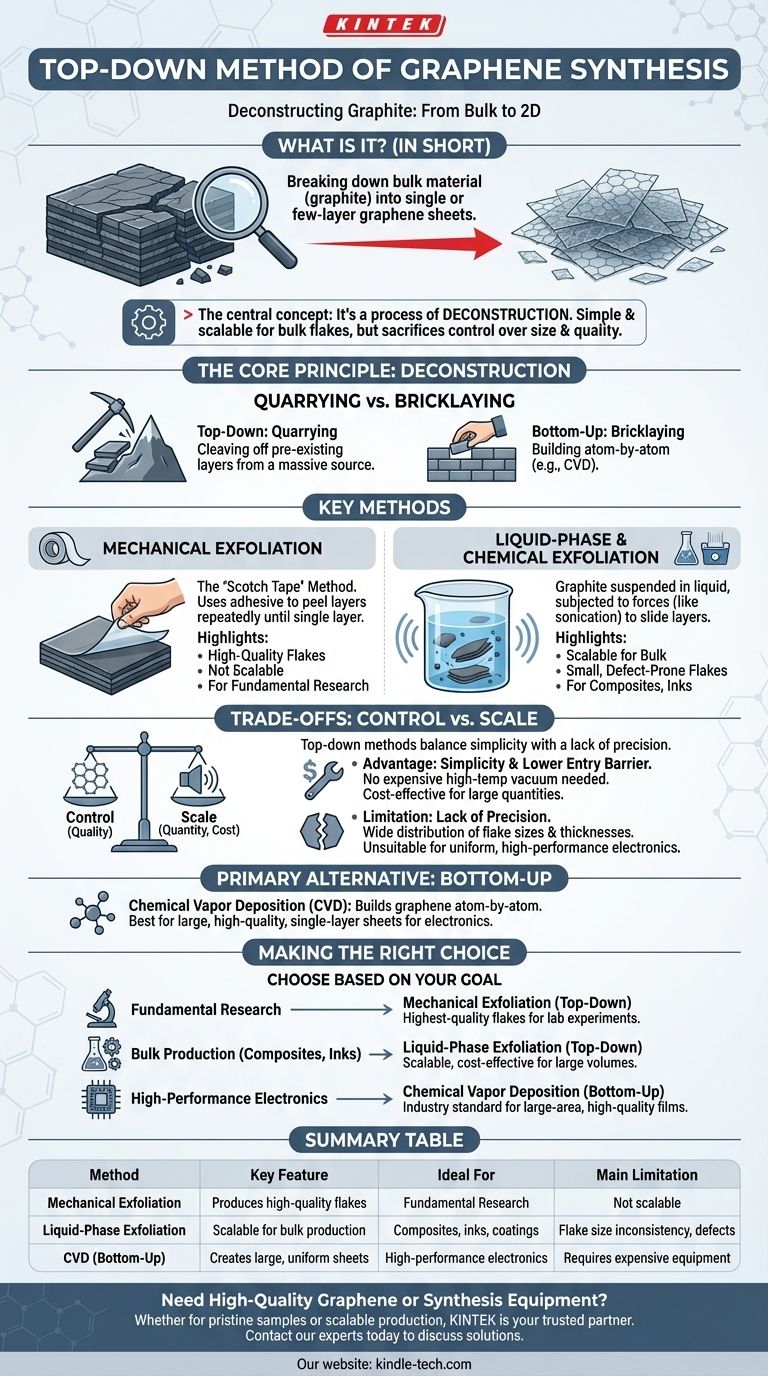

En bref, la méthode "top-down" (du haut vers le bas) de synthèse du graphène consiste à décomposer un matériau source en vrac, comme le graphite, en feuilles de graphène monocouches ou à quelques couches. Ceci est réalisé par force physique ou chimique, en utilisant des techniques telles que l'exfoliation mécanique (la méthode du "ruban adhésif") ou l'exfoliation en phase liquide dans des solvants.

Le concept central à saisir est que les méthodes "top-down" sont fondamentalement un processus de déconstruction. Bien que souvent plus simples et plus évolutives pour produire des flocons de graphène en vrac, elles sacrifient intrinsèquement le contrôle sur la taille, la forme et la qualité électronique du produit final par rapport aux techniques "bottom-up" (du bas vers le haut) plus précises.

La philosophie "Top-Down" : Déconstruire le graphite

Le nom "top-down" décrit la stratégie fondamentale : vous partez d'un grand cristal tridimensionnel (le graphite) et le décomposez en ses blocs de construction bidimensionnels (le graphène).

Le principe fondamental : Extraction vs. Maçonnerie

Imaginez cela comme l'extraction de dalles de pierre massives d'une montagne. Vous clivez des couches préexistantes. Cela contraste directement avec l'approche "bottom-up", qui est comme construire un mur brique par brique (ou dans le cas du graphène, atome par atome).

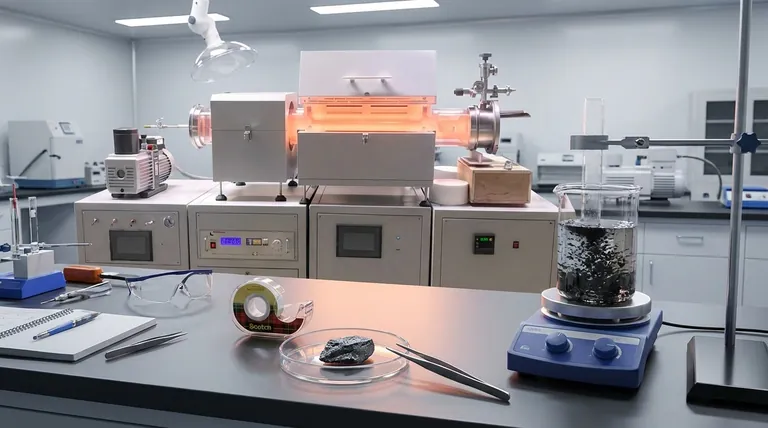

Méthode clé : Exfoliation mécanique

C'est la méthode originale, récompensée par un prix Nobel, pour isoler le graphène. Elle utilise une surface adhésive, comme du ruban adhésif, pour peler des couches d'un morceau de graphite à plusieurs reprises jusqu'à obtenir une seule couche.

Bien qu'elle produise des flocons de graphène d'une qualité exceptionnelle, le processus n'est pas évolutif. Il est utilisé presque exclusivement pour la recherche fondamentale où des échantillons vierges et à petite échelle sont requis.

Méthode clé : Exfoliation en phase liquide et chimique

Pour atteindre une certaine échelle, le graphite peut être mis en suspension dans un liquide. Le mélange est ensuite soumis à des forces – comme la sonication – qui créent des forces de cisaillement suffisamment fortes pour séparer les couches.

Cette méthode convient à la production en masse de flocons de graphène pour une utilisation dans les composites, les encres et les revêtements. Cependant, les flocons résultants sont généralement petits et présentent plus de défauts, ce qui entraîne une qualité électrique inférieure.

Comprendre les compromis : Contrôle vs. Échelle

Aucune méthode de synthèse n'est parfaite ; chacune représente un compromis entre qualité, évolutivité et coût. L'approche "top-down" a une place claire et importante dans le domaine, définie par ses compromis spécifiques.

L'avantage : Simplicité et barrière à l'entrée plus faible

Les méthodes "top-down" comme l'exfoliation en phase liquide ne nécessitent pas l'équipement sous vide coûteux et à haute température nécessaire pour les techniques "bottom-up". Cela les rend plus accessibles et rentables pour produire de grandes quantités de matériau graphène.

La limitation critique : Manque de précision

Le principal inconvénient est le manque de contrôle. Le processus d'exfoliation produit une large distribution de tailles et d'épaisseurs de flocons (nombre de couches). Cette incohérence rend le graphène "top-down" inadapté aux applications qui exigent des feuilles monocouches uniformes, de grande surface, telles que l'électronique haute performance.

L'alternative principale : L'approche "Bottom-Up"

En revanche, les méthodes "bottom-up" comme le dépôt chimique en phase vapeur (CVD) construisent le graphène atome par atome sur un substrat. Le CVD est considéré comme la technique la plus prometteuse pour les applications industrielles nécessitant de grandes feuilles continues de graphène monocouche de haute qualité.

Faire le bon choix pour votre objectif

La "meilleure" méthode de synthèse dépend entièrement de l'application finale.

- Si votre objectif principal est la recherche scientifique fondamentale : L'exfoliation mécanique ("top-down") fournit les flocons de la plus haute qualité pour les expériences à l'échelle du laboratoire.

- Si votre objectif principal est la production en vrac pour les composites ou les encres : L'exfoliation en phase liquide ("top-down") est une méthode évolutive et rentable pour produire des flocons de graphène en grands volumes.

- Si votre objectif principal est l'électronique haute performance ou les conducteurs transparents : Le dépôt chimique en phase vapeur ("bottom-up") est la norme industrielle pour créer les films de grande surface et de haute qualité requis.

En fin de compte, le choix de la bonne méthode nécessite d'aligner les capacités du processus avec les exigences de performance spécifiques de votre projet.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour | Principale limitation |

|---|---|---|---|

| Exfoliation mécanique | Produit des flocons de haute qualité | Recherche fondamentale | Non évolutive |

| Exfoliation en phase liquide | Évolutive pour la production en vrac | Composites, encres, revêtements | Incohérence de la taille des flocons, défauts |

| Dépôt chimique en phase vapeur (Bottom-Up) | Crée de grandes feuilles uniformes | Électronique haute performance | Nécessite un équipement coûteux |

Besoin de graphène de haute qualité ou d'équipement de synthèse ?

Choisir la bonne méthode de synthèse est essentiel pour le succès de votre projet. Que vous ayez besoin d'échantillons de graphène immaculés pour la recherche ou d'équipements de production évolutifs, KINTEK est votre partenaire de confiance. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en matière de synthèse de graphène.

Laissez-nous vous aider à atteindre vos objectifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et stimuler vos innovations.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température