L'unité standard du taux de dépôt est une mesure d'épaisseur par unité de temps. Elle est le plus souvent exprimée en Angströms par minute (Å/min) ou en nanomètres par minute (nm/min), en particulier dans des domaines comme la fabrication de semi-conducteurs et la recherche en science des matériaux où une précision au niveau atomique est requise.

Le taux de dépôt est plus qu'une simple mesure ; c'est un paramètre de processus critique qui quantifie la vitesse de croissance du film. Comprendre ses unités est la première étape vers le contrôle de l'épaisseur, de la qualité et des propriétés finales de tout matériau déposé.

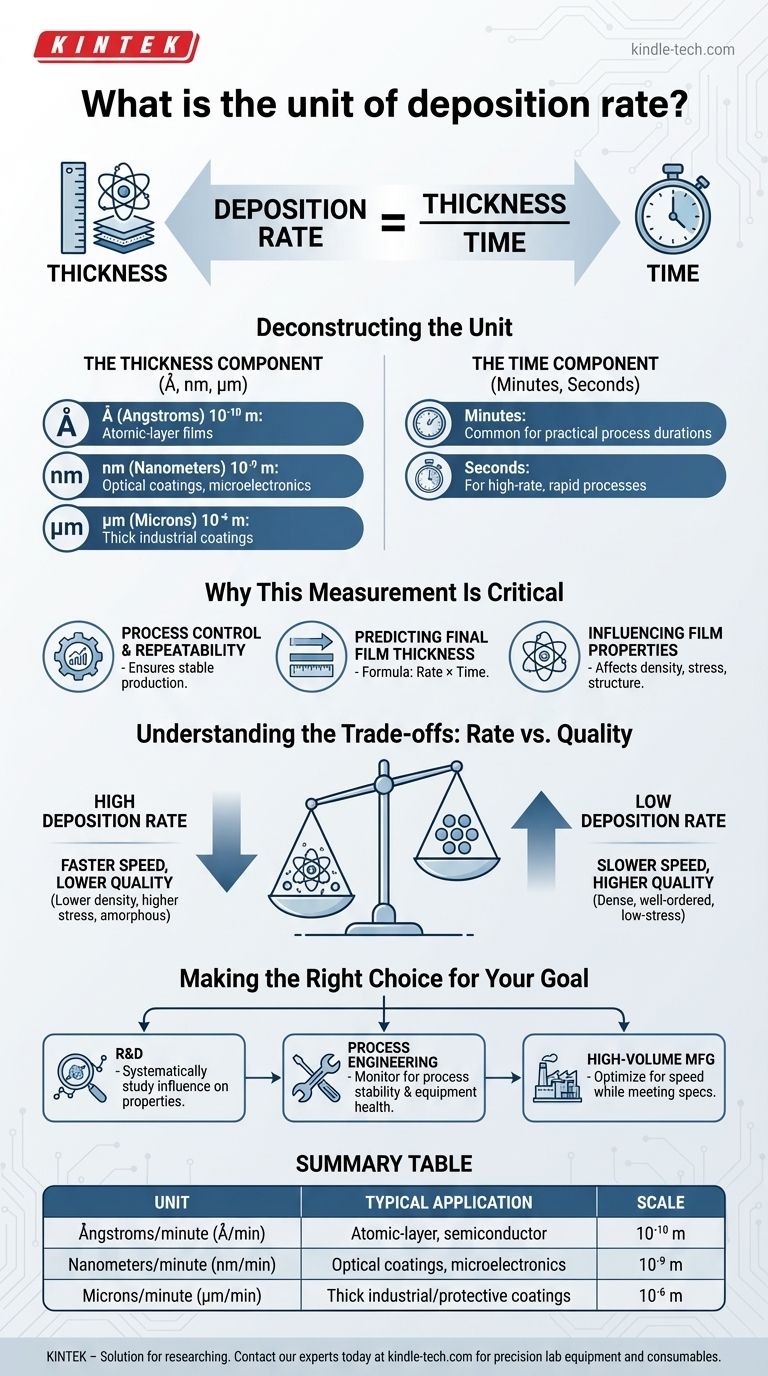

Déconstruire l'unité : Épaisseur par rapport au temps

À la base, l'unité du taux de dépôt est fondamentalement simple : une unité de longueur (ou d'épaisseur) divisée par une unité de temps. Les unités spécifiques choisies dépendent du contexte du processus et de la précision requise.

Le composant d'épaisseur (Å, nm, µm)

Le choix de l'unité d'épaisseur reflète l'échelle du film créé.

- Angströms (Å) : Un Angström équivaut à 0,1 nanomètre, soit 10⁻¹⁰ mètres. Cette unité est utilisée pour les films de quelques couches atomiques d'épaisseur, courants dans la recherche avancée et la fabrication de semi-conducteurs.

- Nanomètres (nm) : Un nanomètre équivaut à 10⁻⁹ mètres. C'est l'unité la plus courante dans les applications de couches minces comme les revêtements optiques et la microélectronique.

- Microns (µm) : Un micron (ou micromètre) équivaut à 10⁻⁶ mètres. Cette unité plus grande est généralement réservée aux revêtements industriels plus épais, tels que les couches protectrices ou la métallisation pour l'emballage.

Le composant temporel (minutes ou secondes)

Le composant temporel est généralement choisi pour des raisons de commodité pratique pendant le processus de dépôt.

- Minutes : C'est l'unité la plus courante car de nombreux processus de dépôt prennent de plusieurs minutes à plusieurs heures. Un taux par minute fournit un nombre pratique et facilement compréhensible.

- Secondes : Pour les processus à très haut débit ou les dépôts très courts, un taux mesuré en nanomètres par seconde (nm/s) peut être plus approprié pour saisir les changements rapides.

Pourquoi cette mesure est critique

Comprendre le taux de dépôt est essentiel pour obtenir des résultats fiables et reproductibles. C'est l'une des variables les plus importantes dans tout processus de dépôt de couches minces.

Contrôle et répétabilité du processus

En surveillant le taux de dépôt en temps réel avec des instruments comme une microbalance à cristal de quartz (QCM), les ingénieurs peuvent s'assurer qu'un processus est stable et reproductible d'une exécution à l'autre.

Prédiction de l'épaisseur finale du film

La relation est simple : Épaisseur finale = Taux de dépôt × Temps. Cette formule simple permet aux opérateurs de contrôler précisément l'épaisseur finale d'un film en gérant la durée du dépôt.

Influence sur les propriétés du film

La vitesse à laquelle les atomes arrivent à une surface a un impact direct sur la façon dont ils s'arrangent. Par conséquent, le taux de dépôt est un levier puissant pour influencer les propriétés matérielles finales d'un film, telles que la densité, la contrainte interne et la structure cristalline.

Comprendre les compromis : Taux vs Qualité

Choisir un taux de dépôt ne consiste pas simplement à aller aussi vite que possible. Cela implique un compromis critique entre la vitesse de fabrication et la qualité du film résultant.

L'impact des taux de dépôt élevés

Un taux de dépôt élevé augmente le débit de fabrication, ce qui est crucial pour la production commerciale. Cependant, il peut conduire à des films de densité plus faible, de contrainte interne plus élevée et d'une structure plus désordonnée (amorphe) car les atomes ont moins de temps pour se fixer dans des positions énergétiques idéales.

Les avantages des faibles taux de dépôt

Des taux de dépôt plus lents produisent généralement des films de meilleure qualité. Les atomes arrivant ont plus de temps et de mobilité de surface pour former des couches denses, bien ordonnées et à faible contrainte. Ceci est souvent requis pour les applications de haute performance comme l'optique de précision ou l'électronique avancée.

Faire le bon choix pour votre objectif

Le "bon" taux de dépôt dépend entièrement de votre application. Votre objectif détermine la façon dont vous devez interpréter et utiliser ce paramètre critique.

- Si votre objectif principal est la recherche et le développement : Traitez le taux de dépôt comme une variable indépendante clé pour étudier systématiquement son influence sur les propriétés du film comme la cristallinité, la contrainte et la stœchiométrie.

- Si votre objectif principal est l'ingénierie de processus : Surveillez le taux de dépôt comme l'indicateur en temps réel le plus important de la stabilité du processus et de la santé de l'équipement.

- Si votre objectif principal est la fabrication à grand volume : Optimisez pour le taux de dépôt le plus élevé possible qui répond toujours de manière fiable aux spécifications minimales de qualité, d'uniformité et de performance du film.

En fin de compte, maîtriser le taux de dépôt consiste à traduire une simple mesure de vitesse en un contrôle précis de la structure et de la fonction de votre matériau final.

Tableau récapitulatif :

| Unité | Application typique | Échelle |

|---|---|---|

| Angströms/minute (Å/min) | Films monocouches atomiques, fabrication de semi-conducteurs | 10⁻¹⁰ mètres |

| Nanomètres/minute (nm/min) | Revêtements optiques, microélectronique (le plus courant) | 10⁻⁹ mètres |

| Microns/minute (µm/min) | Revêtements industriels/protecteurs épais | 10⁻⁶ mètres |

Besoin d'un contrôle précis de votre processus de dépôt ? Le bon taux de dépôt est essentiel pour atteindre l'épaisseur, la qualité et l'uniformité du film que votre application exige. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables — des moniteurs à cristal de quartz aux systèmes de dépôt — qui aident les chercheurs et les ingénieurs à maîtriser ce paramètre critique. Que vous soyez en R&D ou en fabrication à grand volume, nos solutions sont conçues pour assurer la stabilité et la répétabilité du processus. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à optimiser vos résultats de dépôt de couches minces.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces