À la base, le dépôt sous vide est une famille de procédés utilisés pour appliquer un film ultra-mince de matériau sur une surface, appelée substrat. Tout cela se déroule à l'intérieur d'une chambre à vide poussé, ce qui est la clé de toute la technique. L'objectif est de construire une nouvelle couche de surface, parfois épaisse de quelques atomes seulement, dotée de propriétés optiques, électriques ou mécaniques spécifiques dont le substrat d'origine est dépourvu.

Le défi fondamental dans la création de revêtements haute performance est d'atteindre une pureté et une précision absolues. Le dépôt sous vide résout ce problème en éliminant l'air et autres contaminants de l'environnement, permettant aux atomes ou molécules de voyager sans entrave d'une source à une cible et de former un film ultra-mince à la structure parfaite.

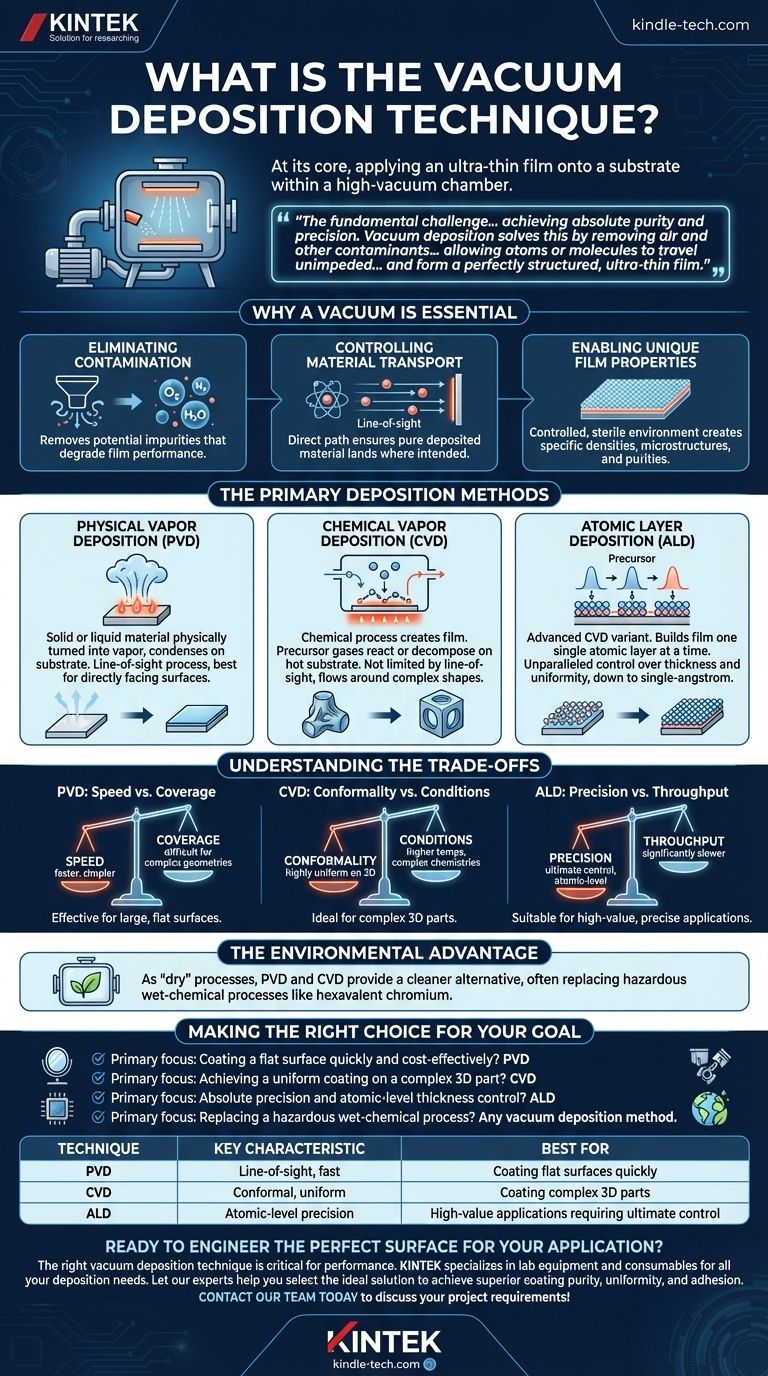

Pourquoi un vide est essentiel

La création d'un vide n'est pas une étape accessoire ; c'est la caractéristique déterminante du processus. L'environnement à basse pression est essentiel pour plusieurs raisons.

Élimination de la contamination

L'air qui nous entoure est rempli de particules telles que l'oxygène, l'azote et la vapeur d'eau. Si ces particules étaient présentes pendant le dépôt, elles s'incorporeraient dans le film mince, créant des impuretés qui dégraderaient ses performances. Un vide élimine ces contaminants potentiels.

Contrôle du transport des matériaux

Dans un vide, les atomes et les molécules du matériau source peuvent voyager en ligne droite jusqu'au substrat sans entrer en collision avec les molécules d'air. Ce chemin direct, connu sous le nom de trajet « ligne de visée », est crucial pour garantir que le matériau déposé est pur et qu'il atteint l'endroit prévu.

Permettre des propriétés de film uniques

L'environnement contrôlé et stérile d'un vide permet la création de structures de film avec des densités, des microstructures et des puretés spécifiques qui seraient impossibles à obtenir à l'air libre.

Les principales méthodes de dépôt

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus au cours duquel un matériau solide ou liquide est physiquement transformé en vapeur, qui se condense ensuite sur le substrat sous forme de film mince. Pensez à faire bouillir de l'eau et à regarder la vapeur se condenser sur une surface froide, mais avec des métaux ou des céramiques solides. Ceci est souvent réalisé en chauffant le matériau ou en le bombardant d'ions.

Le PVD est fondamentalement un processus en ligne de visée, ce qui signifie qu'il fonctionne mieux sur les surfaces qui font directement face à la source de matériau.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise un processus chimique pour créer le film. Des gaz précurseurs sont introduits dans la chambre à vide, où ils réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux le matériau souhaité sous forme de film solide.

Contrairement au PVD, le CVD n'est pas limité par la ligne de visée. Les gaz peuvent circuler autour de formes complexes, ce qui donne un revêtement conforme très uniforme qui recouvre toutes les surfaces d'un objet tridimensionnel de manière homogène.

Dépôt par couches atomiques (ALD)

L'ALD est une variante plus avancée et plus précise du CVD. Il construit le film une seule couche atomique à la fois en introduisant des gaz précurseurs par impulsions séparées et séquentielles. Cela permet un contrôle inégalé de l'épaisseur et de l'uniformité du film, jusqu'au niveau de l'angström unique.

Comprendre les compromis

Le choix entre PVD, CVD et ALD est une question de compromis d'ingénierie entre la vitesse, la couverture et la précision.

PVD : Vitesse contre couverture

Les processus PVD sont généralement plus rapides et souvent plus simples que le CVD, ce qui les rend très efficaces pour revêtir de grandes surfaces relativement planes. Cependant, leur nature en ligne de visée rend difficile le revêtement uniforme de géométries complexes avec des contre-dépouilles ou des surfaces cachées.

CVD : Conformité contre conditions

La force du CVD réside dans sa capacité à créer des revêtements hautement uniformes et conformes sur des pièces 3D complexes. Le compromis est qu'il nécessite souvent des températures de substrat plus élevées et implique des chimies et des gaz précurseurs plus complexes que le PVD.

ALD : Précision contre débit

L'ALD offre le niveau de contrôle ultime, produisant des films parfaitement uniformes et conformes avec une précision atomique. Cette précision se fait au détriment de la vitesse ; l'ALD est un processus beaucoup plus lent, ce qui le rend le plus adapté aux applications de grande valeur telles que la microélectronique où le contrôle absolu est non négociable.

L'avantage environnemental

Un moteur majeur de l'adoption du dépôt sous vide est la préoccupation environnementale. En tant que procédés « secs », le PVD et le CVD offrent une alternative plus propre à la galvanoplastie chimique humide traditionnelle, remplaçant souvent des matériaux dangereux comme le chrome hexavalent et le cadmium.

Faire le bon choix pour votre objectif

La sélection de la bonne technique dépend entièrement des exigences fonctionnelles du produit final.

- Si votre objectif principal est de revêtir rapidement et à moindre coût une surface plane : Le PVD est souvent le choix supérieur pour des applications telles que les miroirs optiques ou les films barrières sur des nappes polymères.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une pièce 3D complexe : Le CVD est la meilleure approche pour des composants tels que les pièces de moteur ou les outils de coupe.

- Si votre objectif principal est une précision absolue et un contrôle de l'épaisseur au niveau atomique : L'ALD est la méthode nécessaire pour les dispositifs semi-conducteurs avancés et les nanostructures.

- Si votre objectif principal est de remplacer un processus chimique humide dangereux : Toute méthode de dépôt sous vide offre un avantage environnemental et sécuritaire significatif en tant que technologie « sèche ».

En comprenant ces principes fondamentaux, vous pouvez sélectionner efficacement la technologie optimale pour concevoir des surfaces dotées précisément des propriétés dont vous avez besoin.

Tableau récapitulatif :

| Technique | Caractéristique clé | Idéal pour |

|---|---|---|

| PVD | Ligne de visée, rapide | Revêtement rapide de surfaces planes |

| CVD | Conforme, uniforme | Revêtement de pièces 3D complexes |

| ALD | Précision au niveau atomique | Applications de grande valeur nécessitant un contrôle ultime |

Prêt à concevoir la surface parfaite pour votre application ? La bonne technique de dépôt sous vide est essentielle pour la performance. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt, de la recherche à la production. Laissez nos experts vous aider à sélectionner la solution idéale pour obtenir une pureté, une uniformité et une adhérence de revêtement supérieures. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température