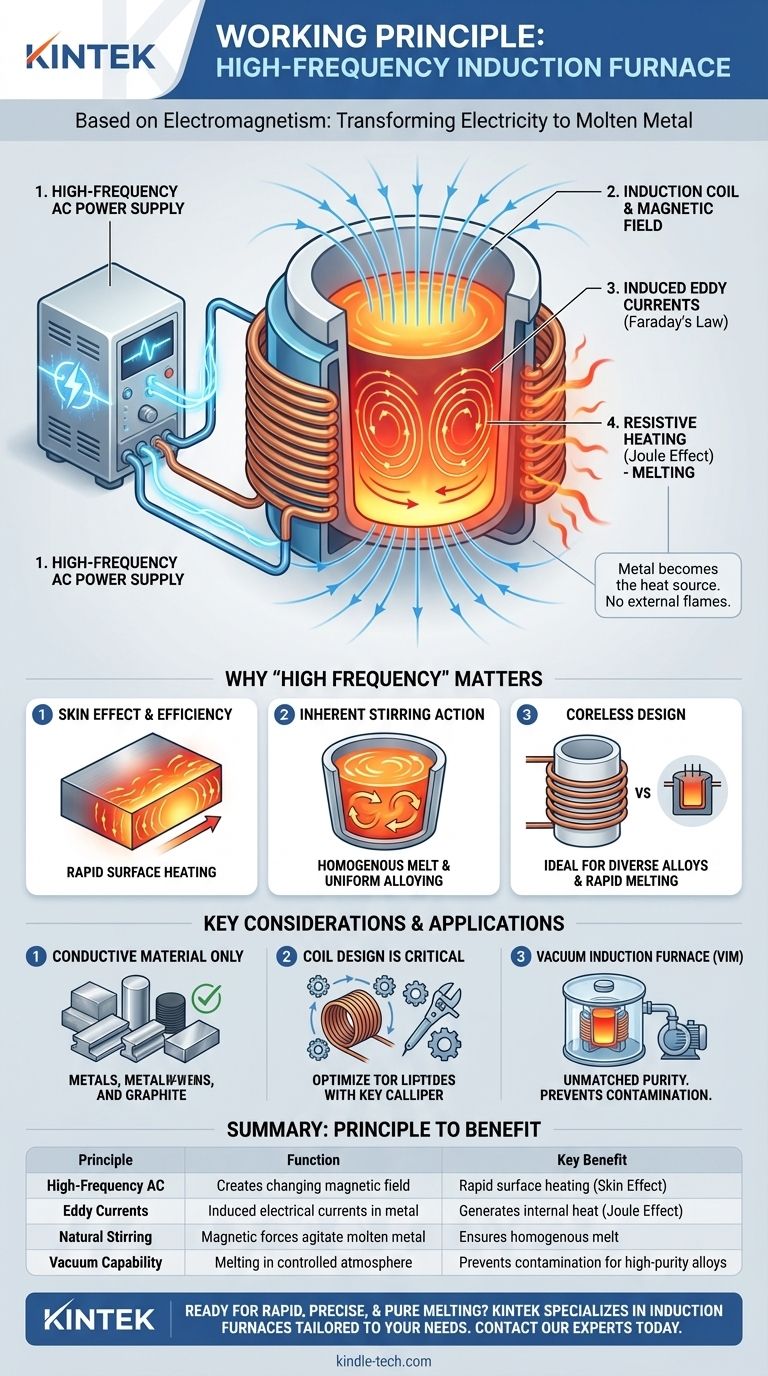

Le principe de fonctionnement d'un four à induction à haute fréquence est basé sur les lois de l'électromagnétisme. Il utilise un courant alternatif puissant et à haute fréquence circulant à travers une bobine de cuivre pour générer un champ magnétique rapidement changeant autour du métal à fondre. Ce champ magnétique induit de forts courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur de la charge métallique elle-même. La résistance électrique inhérente du métal s'oppose à ces courants, générant une chaleur intense et précise qui fait fondre le métal de l'intérieur vers l'extérieur.

Un four à induction ne chauffe pas le métal à l'aide de flammes externes ou d'éléments chauffants. Au lieu de cela, il utilise des principes électromagnétiques pour transformer la pièce de métal elle-même en source de chaleur, permettant une fusion rapide, propre et hautement contrôlée.

Le mécanisme central : de l'électricité au métal en fusion

Comprendre le four à induction nécessite de décomposer le processus en une séquence de principes physiques. Chaque étape suit logiquement la précédente, transformant l'énergie électrique en énergie thermique avec une efficacité remarquable.

Étape 1 : L'alimentation haute fréquence

Le processus commence par une unité d'alimentation spécialisée qui convertit l'électricité secteur standard en un courant alternatif (CA) à haute fréquence. C'est le moteur qui entraîne l'ensemble du système.

Étape 2 : La bobine d'induction et le champ magnétique

Ce CA haute fréquence est envoyé à travers une bobine de cuivre creuse, refroidie par eau. Au fur et à mesure que le courant alterne rapidement sa direction, il génère un champ magnétique puissant et fluctuant dans l'espace à l'intérieur et autour de la bobine, où est placé le creuset contenant le métal.

Étape 3 : Induction des courants de Foucault

Selon la loi de Faraday sur l'induction, un champ magnétique changeant induira un courant électrique dans tout conducteur placé à l'intérieur. Le champ magnétique du four pénètre la charge métallique conductrice, provoquant la circulation des électrons à l'intérieur du métal en chemins circulaires. Ce sont les courants de Foucault.

Étape 4 : Chauffage résistif (Effet Joule)

Les courants de Foucault induits ne peuvent pas circuler à travers le métal avec une liberté parfaite. Le métal a une résistance électrique naturelle, qui entrave le flux de courant. Cette opposition génère des frictions et crée une chaleur intense, un principe connu sous le nom de chauffage Joule. C'est ce qui fait fondre le métal.

Pourquoi la "haute fréquence" est importante

Le choix de la fréquence n'est pas arbitraire ; c'est un paramètre de conception critique qui modifie fondamentalement le comportement et les applications du four.

Effet de peau et efficacité de chauffage

Des fréquences plus élevées entraînent la concentration des courants de Foucault induits près de la surface de la charge métallique. Ce phénomène, connu sous le nom d'effet de peau, permet un chauffage extrêmement rapide et efficace, car l'énergie thermique est générée dans une couche externe concentrée.

L'action d'agitation inhérente

Les champs magnétiques puissants et les courants de Foucault créent des forces à l'intérieur du métal en fusion. Il en résulte une action d'agitation naturelle et vigoureuse qui assure l'homogénéité de la masse fondue et favorise une composition d'alliage uniforme sans intervention mécanique.

Fours sans noyau vs. fours à noyau

Les fours à haute fréquence sont généralement sans noyau, ce qui signifie que la bobine entoure simplement un creuset non conducteur contenant le métal. En revanche, les fours à noyau ou fours à canal à basse fréquence fonctionnent davantage comme un transformateur traditionnel, où un noyau de fer relie une bobine primaire à une boucle de métal en fusion agissant comme bobine secondaire.

Comprendre les compromis et les considérations clés

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité est régie par des principes spécifiques et nécessite une ingénierie soignée.

Le matériau doit être conducteur

L'ensemble du principe repose sur l'induction de courants électriques à l'intérieur de la charge. Par conséquent, les fours à induction ne peuvent chauffer directement que les matériaux électriquement conducteurs, tels que les métaux et le graphite.

La conception de la bobine est critique

L'efficacité du transfert d'énergie dépend fortement de la relation géométrique entre la bobine et la charge métallique. La bobine doit être soigneusement conçue pour la taille, la forme et le type de matériau spécifiques à fondre.

Une application clé : le four à induction sous vide

L'une des applications les plus précieuses de cette technologie est le four à induction sous vide (VIM). En plaçant l'ensemble bobine et creuset à l'intérieur d'une chambre à vide, le processus de fusion peut se dérouler dans une atmosphère contrôlée.

Atteindre une pureté inégalée

Le vide empêche le métal en fusion hautement réactif d'entrer en contact avec l'oxygène, l'azote et d'autres gaz atmosphériques. Ceci est essentiel pour produire les superalliages de haute pureté utilisés dans des applications critiques comme l'aérospatiale et les implants médicaux.

Comment appliquer cela à votre objectif

Le type spécifique de four à induction choisi est entièrement dicté par le résultat souhaité.

- Si votre objectif principal est la fusion rapide de divers métaux : Un four sans noyau à haute fréquence offre la flexibilité et la vitesse nécessaires aux fonderies qui traitent divers alliages et tailles de charge.

- Si votre objectif principal est de maintenir de grands volumes d'un seul métal en fusion : Un four à canal ou à noyau à basse fréquence est souvent plus économe en énergie pour maintenir la température d'un grand bain pendant de longues périodes.

- Si votre objectif principal est de produire des alliages réactifs de haute pureté : Un four à induction sous vide est non négociable, car c'est le seul moyen d'éviter la contamination atmosphérique et d'obtenir un contrôle chimique précis.

En transformant le matériau lui-même en élément chauffant, la technologie d'induction offre un niveau de contrôle et de pureté inégalé par les méthodes de chauffage conventionnelles.

Tableau récapitulatif :

| Principe | Fonction | Avantage clé |

|---|---|---|

| CA haute fréquence | Crée un champ magnétique rapidement changeant | Permet un chauffage rapide de surface (Effet de peau) |

| Courants de Foucault | Courants électriques induits à l'intérieur du métal | Génère de la chaleur interne (Effet Joule) |

| Agitation naturelle | Les forces magnétiques agitent le métal en fusion | Assure une fusion homogène et un alliage uniforme |

| Capacité sous vide | Fusion dans une atmosphère contrôlée | Prévient la contamination pour les alliages de haute pureté |

Prêt à réaliser une fusion de métal rapide, précise et pure dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction adaptés à vos besoins spécifiques. Que vous ayez besoin de la flexibilité d'un four sans noyau pour divers alliages ou de la pureté ultime d'un four à induction sous vide pour les métaux réactifs, nos experts peuvent vous aider à sélectionner la solution parfaite.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont un four à induction peut améliorer l'efficacité de vos processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction de la chambre à vide à arc électrique dans le procédé ITT ? Production de poudre de titane en une seule étape

- Le chauffage par induction utilise-t-il l'électricité ? Un guide sur la technologie de cuisson efficace et précise

- Le cuivre peut-il être fondu dans un four à induction ? Débloquez une précision et une qualité de fusion supérieures

- Quelle est l'efficacité du chauffage par induction ? Découvrez la puissance du chauffage direct et interne

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Synthèse d'alliages Cu-Si purs

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction d'un four à induction à haute fréquence dans la production de NiSi ? Atteindre l'homogénéité chimique

- Qu'est-ce que le chauffage par induction ? Un guide pour un chauffage rapide, propre et précis