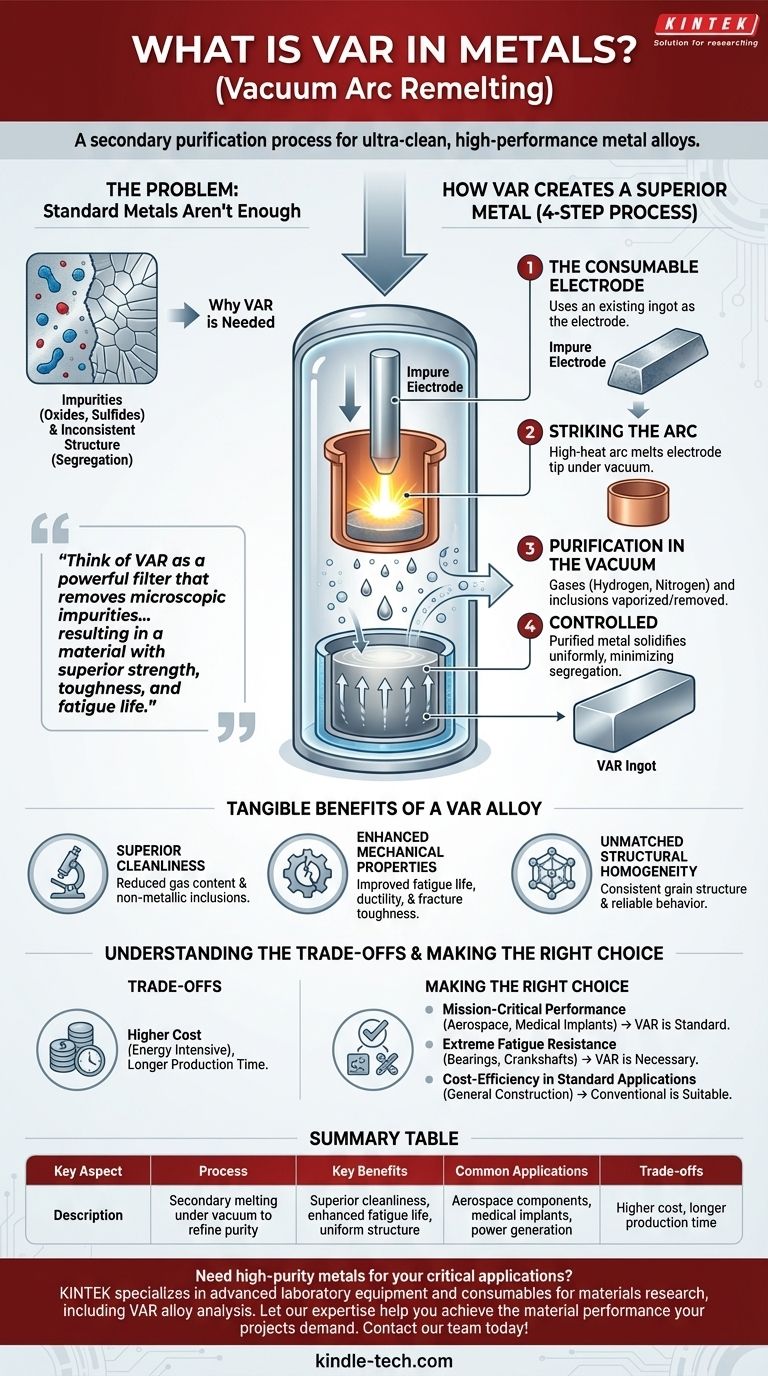

Dans le monde des métaux de haute performance, "VAR" signifie "Vacuum Arc Remelting" (Refusion à l'Arc sous Vide). Ce n'est pas un type de métal, mais plutôt un processus de fusion secondaire utilisé pour produire des alliages métalliques exceptionnellement propres, à haute résistance et uniformes. Cette technique de purification est essentielle pour les matériaux utilisés dans les environnements les plus exigeants, tels que l'aérospatiale, la production d'énergie et les implants médicaux.

L'objectif principal de la refusion à l'arc sous vide est de prendre un métal de bonne qualité et de le raffiner pour en faire un métal d'élite. Considérez-le comme un filtre puissant qui élimine les impuretés microscopiques et les incohérences structurelles, ce qui donne un matériau doté d'une résistance, d'une ténacité et d'une durée de vie en fatigue supérieures.

Pourquoi le métal standard n'est pas toujours suffisant

Pour comprendre la valeur du VAR, vous devez d'abord comprendre les limitations inhérentes aux processus de fusion primaire conventionnels.

Le problème des impuretés

Lorsque les métaux sont produits pour la première fois à partir de minerai, ils sont fondus à l'air. Ce processus peut piéger des éléments indésirables comme l'oxygène et l'azote dans la structure métallique. Il introduit également des inclusions non métalliques — de minuscules particules d'oxydes, de sulfures ou de nitrures — qui agissent comme des points de contrainte microscopiques.

Le défi d'une structure inconsistante

Lorsqu'un grand lingot de métal en fusion refroidit et se solidifie, les différents éléments d'alliage peuvent refroidir à des vitesses légèrement différentes. Cela conduit à la ségrégation, où les concentrations de certains éléments varient dans tout le lingot, créant une structure interne inconsistante avec des points faibles imprévisibles.

Comment le VAR crée un métal supérieur

La refusion à l'arc sous vide est une solution spécifiquement conçue pour éliminer ces problèmes. Le processus prend un lingot solide produit par des moyens conventionnels et le raffine.

Étape 1 : L'électrode consommable

Le processus commence par prendre un lingot d'alliage déjà formé et l'utiliser comme une gigantesque électrode consommable. Cette électrode est placée à l'intérieur d'un creuset en cuivre scellé et refroidi à l'eau, dont tout l'air a été retiré, créant un vide.

Étape 2 : Amorçage de l'arc

Un puissant arc électrique est amorcé entre le bas de l'électrode et une petite quantité de matériau de départ à la base du creuset. La chaleur intense de l'arc, qui peut dépasser la température de la surface du soleil, fait fondre progressivement la pointe de l'électrode, goutte par goutte.

Étape 3 : Purification sous vide

Lorsque les gouttelettes de métal en fusion traversent le vide, les gaz dissous comme l'hydrogène et l'azote sont extraits. La chaleur extrême vaporise ou décompose également de nombreuses inclusions non métalliques. Ces impuretés plus légères sont aspirées par le système de vide.

Étape 4 : Solidification contrôlée

Le métal en fusion purifié tombe dans le creuset en cuivre refroidi à l'eau en dessous et se solidifie de manière très contrôlée et directionnelle, de bas en haut. Cette solidification contrôlée crée une structure très uniforme et à grains fins, minimisant la ségrégation chimique qui affaiblit les lingots standard. Le produit final est un nouveau lingot VAR ultra-propre.

Les avantages tangibles d'un alliage VAR

Le résultat de ce processus intensif est un matériau aux caractéristiques mesurablement supérieures.

Propreté et pureté chimique supérieures

Le VAR réduit considérablement la teneur en gaz et le nombre d'inclusions non métalliques dans un alliage. Cette "propreté" est la principale source de ses performances améliorées.

Propriétés mécaniques améliorées

En éliminant les points faibles microscopiques (inclusions) où les fissures se forment, le VAR améliore considérablement la durée de vie en fatigue, la ductilité et la ténacité à la rupture d'un matériau. Le matériau peut supporter plus de cycles de contrainte et résister à une défaillance catastrophique.

Homogénéité structurelle inégalée

La solidification contrôlée et directionnelle assure une structure granulaire et une composition chimique constantes de haut en bas. Cela rend le comportement du matériau hautement prévisible et fiable sous contrainte, ce qui est essentiel pour les applications axées sur la sécurité.

Comprendre les compromis

Bien que le VAR produise des matériaux exceptionnels, ce n'est pas une solution universelle en raison de ses compromis inhérents.

Le facteur principal : le coût

La refusion à l'arc sous vide est une étape de fabrication supplémentaire et énergivore. L'équipement spécialisé, la technologie du vide et la consommation élevée d'électricité rendent les matériaux traités par VAR considérablement plus chers que leurs homologues fondus de manière conventionnelle.

Temps de production et rendement

Le processus est plus lent que la fusion primaire, ce qui limite le débit. De plus, une partie du matériau en haut et en bas du lingot refondu doit être coupée, ce qui réduit légèrement le rendement final du matériau.

Faire le bon choix pour votre application

Le choix d'un matériau VAR est une décision entièrement dictée par les exigences de performance de l'application finale.

- Si votre objectif principal est la performance critique : Pour des composants comme les disques de turbine de moteurs à réaction, les cellules d'avion ou les implants chirurgicaux où la défaillance n'est pas une option, le VAR est la norme de l'industrie.

- Si votre objectif principal est une résistance extrême à la fatigue : Pour des pièces comme les roulements haute performance, les vilebrequins ou les bielles qui subissent des millions de cycles de contrainte, le VAR offre la durée de vie nécessaire.

- Si votre objectif principal est la rentabilité dans une application standard : Pour la construction générale, les carrosseries automobiles ou les produits de consommation, le coût du VAR n'est pas justifié, et les alliages conventionnels sont parfaitement adaptés.

En fin de compte, spécifier un matériau VAR est une décision d'ingénierie visant à investir dans la pureté métallurgique pour garantir la performance et la fiabilité dans les conditions les plus sévères.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fusion secondaire sous vide pour affiner la pureté et la structure du métal. |

| Avantages clés | Propreté supérieure, durée de vie en fatigue améliorée et structure granulaire uniforme. |

| Applications courantes | Composants aérospatiaux, implants médicaux, turbines de production d'énergie. |

| Compromis | Coût plus élevé et temps de production plus long par rapport à la fusion conventionnelle. |

Besoin de métaux de haute pureté pour vos applications critiques ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir la recherche et le développement de matériaux, y compris l'analyse d'alliages traités par VAR. Laissez notre expertise vous aider à atteindre la performance matérielle que vos projets exigent. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance