En bref, un four à induction peut faire fondre presque n'importe quel métal. Cela inclut les métaux ferreux courants comme la fonte et l'acier, les métaux non ferreux comme le cuivre et l'aluminium, et même les métaux précieux tels que l'or, l'argent et le platine. Grâce à sa capacité à générer des températures extrêmement élevées et contrôlées, c'est également une méthode privilégiée pour faire fondre les métaux réfractaires spécialisés.

La polyvalence d'un four à induction provient de son principe de fonctionnement fondamental. Il ne repose pas sur des flammes externes ou des éléments chauffants, mais utilise plutôt l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui le rend adapté à tout matériau électriquement conducteur.

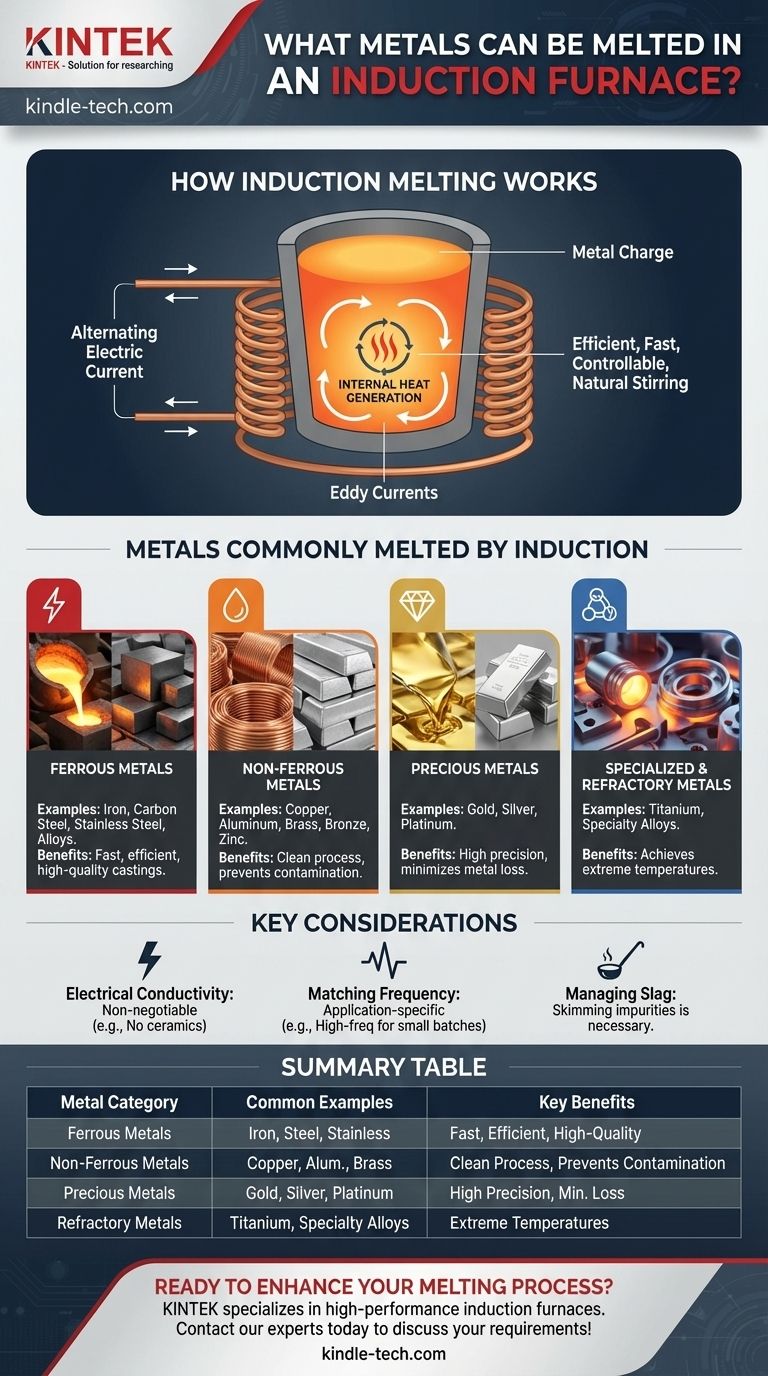

Comment fonctionne la fusion par induction

Pour comprendre pourquoi les fours à induction sont si polyvalents, vous devez d'abord comprendre comment ils génèrent de la chaleur. Le processus est fondamentalement différent des fours traditionnels à combustible ou à résistance.

Le principe de l'induction électromagnétique

Un four à induction utilise un puissant courant électrique alternatif qui circule à travers une bobine de cuivre. Cette bobine crée un champ magnétique rapidement changeant autour du métal (la "charge") placé à l'intérieur d'un creuset.

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, à circuler à l'intérieur du métal lui-même.

Génération de chaleur interne

La résistance du métal au passage de ces courants de Foucault génère une chaleur intense. En effet, le métal devient son propre élément chauffant.

Ce chauffage interne est exceptionnellement efficace, rapide et contrôlable. Il crée également une action d'agitation naturelle dans le métal en fusion, ce qui favorise une température plus uniforme et un mélange homogène lors de la création d'alliages.

Métaux couramment fondus par induction

Le principe de l'induction fonctionne sur un vaste spectre de matériaux électriquement conducteurs. Nous pouvons les regrouper en quelques catégories clés.

Métaux ferreux

C'est l'une des applications les plus courantes des fours à induction. Ils sont largement utilisés pour la fusion et le maintien de la fonte, de l'acier au carbone, de l'acier inoxydable et de divers alliages d'acier. La technologie est appréciée dans les fonderies pour sa rapidité et pour la production de pièces moulées de haute qualité.

Métaux non ferreux

L'induction est très efficace pour la fusion des métaux non ferreux. Cela inclut le cuivre, l'aluminium, le zinc, le laiton et le bronze. L'environnement de fusion propre empêche la contamination par les sous-produits de combustion, ce qui est essentiel pour maintenir la pureté de ces métaux.

Métaux précieux

La précision et l'absence de contamination font de l'induction un choix supérieur pour la fusion de l'or, de l'argent et des métaux du groupe du platine. Le processus minimise la perte de métal, ce qui est un facteur économique important lorsqu'il s'agit de matériaux de si grande valeur.

Métaux spécialisés et réfractaires

Les fours à induction peuvent atteindre les températures extrêmes nécessaires pour faire fondre les métaux réfractaires, qui ont des points de fusion très élevés. Cela les rend adaptés aux applications impliquant des matériaux comme le titane et d'autres alliages spéciaux utilisés dans les industries aérospatiale et médicale.

Comprendre les compromis et les considérations

Bien que très polyvalent, l'efficacité d'un four à induction dépend de quelques facteurs clés. Comprendre ceux-ci vous assurera d'appliquer la technologie correctement.

La conductivité électrique est non négociable

Le processus dépend entièrement de la capacité du matériau à conduire l'électricité. Les matériaux non conducteurs comme la céramique ou le sable sec ne peuvent pas être fondus directement par induction, bien qu'ils soient souvent utilisés pour le creuset qui contient le métal.

Adapter la fréquence à l'application

Les fours à induction fonctionnent à différentes fréquences (par exemple, fréquence du réseau, moyenne fréquence, haute fréquence). La fréquence optimale dépend du type de métal, de la quantité à fondre et de l'effet d'agitation souhaité. Par exemple, les fours à haute fréquence sont souvent meilleurs pour faire fondre de plus petites quantités ou des métaux hautement spécialisés.

Gestion des scories et des impuretés

Bien que l'induction soit un processus propre, la fusion de ferraille ou de matériaux impurs produira toujours des scories (impuretés non métalliques) qui flottent à la surface de la coulée. Un bon fonctionnement du four inclut l'écumage de ces scories pour assurer la pureté du produit final.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être basée sur votre matériau spécifique et vos objectifs de production.

- Si votre objectif principal est la production à grande échelle de fonte et d'acier : L'induction est une norme moderne, économe en énergie et hautement contrôlable pour les fonderies.

- Si votre objectif principal est les métaux non ferreux de haute pureté : Le processus de fusion propre et confiné d'un four à induction est idéal pour le cuivre et l'aluminium.

- Si votre objectif principal est les métaux précieux ou les bijoux : La précision, la rapidité et la faible perte de matière des fours à induction sont inégalées pour l'or, l'argent et le platine.

- Si votre objectif principal est la création d'alliages spécialisés ou le recyclage de ferraille : L'induction offre l'excellent contrôle de la température et l'agitation naturelle nécessaires à la création de mélanges homogènes.

En fin de compte, si votre matériau conduit l'électricité, un four à induction est presque certainement une technologie de fusion viable et souvent supérieure.

Tableau récapitulatif :

| Catégorie de métal | Exemples courants | Principaux avantages de la fusion par induction |

|---|---|---|

| Métaux ferreux | Fonte, Acier au carbone, Acier inoxydable | Rapide, efficace, pièces moulées de haute qualité |

| Métaux non ferreux | Cuivre, Aluminium, Laiton, Bronze | Processus propre, prévient la contamination |

| Métaux précieux | Or, Argent, Platine | Haute précision, minimise la perte de métal |

| Métaux réfractaires | Titane, Alliages spéciaux | Atteint des températures extrêmes pour les alliages avancés |

Prêt à améliorer votre processus de fusion avec précision et efficacité ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction parfaits pour faire fondre les métaux ferreux, non ferreux, précieux et réfractaires. Nos solutions offrent le chauffage propre, contrôlé et efficace dont votre laboratoire ou votre installation de production a besoin.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fusion de métaux et découvrir le four à induction idéal pour votre application !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté