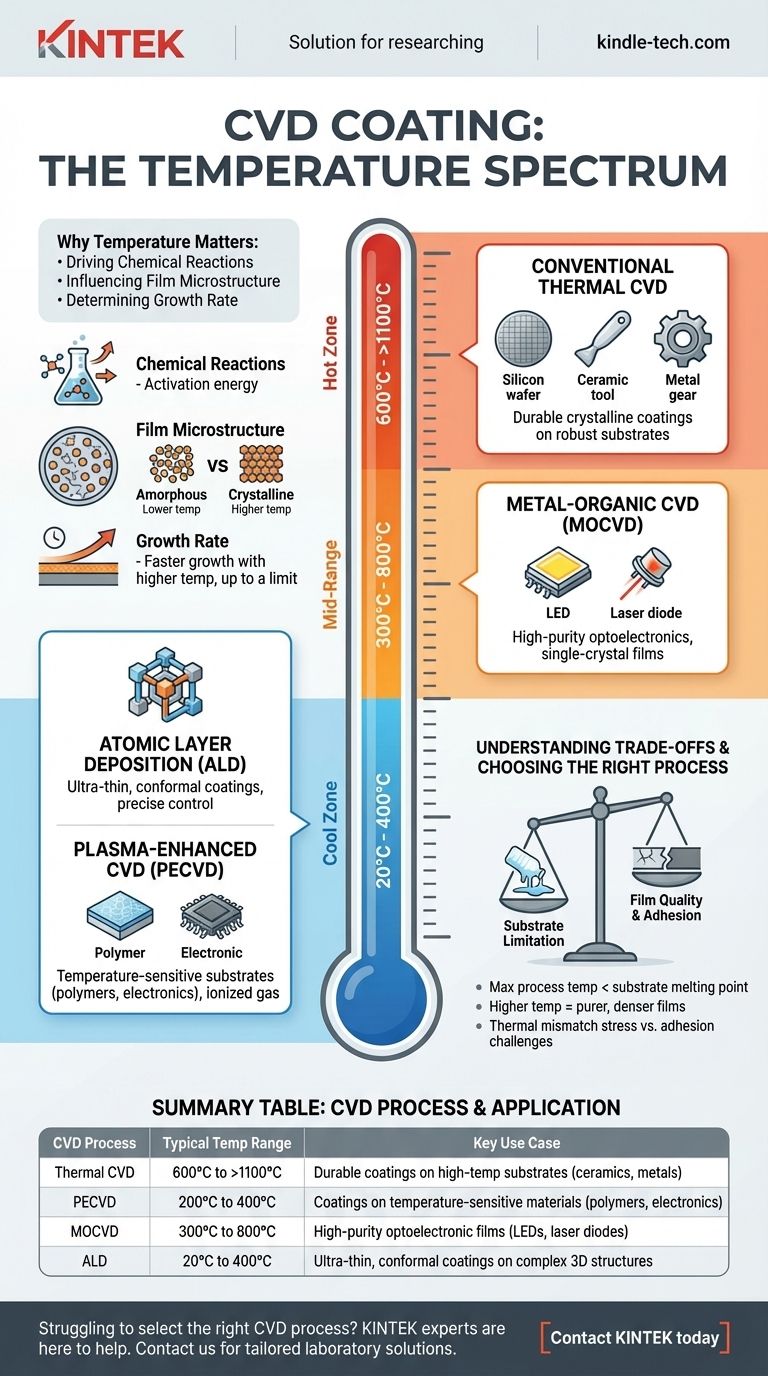

La température pour le dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique, mais s'étend sur une large plage, allant de 200°C à bien plus de 1100°C. La température spécifique requise est dictée par le type de procédé CVD utilisé, les précurseurs chimiques impliqués et les propriétés souhaitées du revêtement final. Pour le CVD thermique conventionnel, les températures se situent généralement entre 600°C et 900°C.

Le défi central n'est pas de trouver une température "CVD" unique, mais de comprendre que la température est le levier principal qui contrôle le compromis entre la qualité du film, la vitesse de dépôt et les types de matériaux que l'on peut revêtir. La sélection du bon procédé CVD est fondamentalement une décision concernant la gestion de la chaleur.

Pourquoi la température est le facteur critique dans le CVD

La température est le moteur du procédé CVD. Elle fournit l'énergie d'activation nécessaire pour initier et soutenir les réactions chimiques qui forment le film mince sur la surface d'un substrat. Son contrôle précis influence directement chaque résultat critique.

Pilotage des réactions chimiques

Le rôle principal de la chaleur dans le CVD thermique est de décomposer les gaz précurseurs introduits dans la chambre de réaction. Chaque précurseur chimique possède une température spécifique à laquelle il se décompose (pyrolyse) et réagit pour former le matériau solide souhaité. Une température insuffisante entraîne l'absence de réaction, tandis qu'une température excessive peut provoquer des réactions indésirables en phase gazeuse, conduisant à la formation de particules et à une mauvaise qualité du film.

Influence sur la microstructure du film

La température a un effet profond sur la structure finale du revêtement.

- Des températures plus élevées fournissent généralement plus d'énergie aux atomes pour s'organiser en un réseau cristallin stable et ordonné. Cela se traduit par des films plus denses, plus durs et plus robustes.

- Des températures plus basses peuvent ne fournir que suffisamment d'énergie pour former une structure amorphe ou polycristalline. Ces films sont moins denses et peuvent présenter des propriétés mécaniques ou optiques différentes.

Détermination du taux de croissance

En général, une température de procédé plus élevée augmente la vitesse de réaction, entraînant une croissance plus rapide du film. Cependant, cette relation n'est pas infinie. À des températures très élevées, la réaction peut être limitée par la vitesse à laquelle le gaz précurseur peut être fourni à la surface, provoquant un plateau, voire une diminution, du taux de croissance.

Un spectre de procédés CVD et de températures

Le terme "CVD" englobe une famille de techniques, dont beaucoup ont été spécifiquement développées pour abaisser la température du procédé et élargir la gamme des substrats compatibles.

CVD thermique conventionnel

C'est la méthode CVD originale et la plus simple. Elle repose uniquement sur une température élevée pour piloter la réaction.

- Plage de température : 600°C à >1100°C

- Cas d'utilisation : Idéal pour les revêtements cristallins très durables comme le nitrure de silicium (Si₃N₄) ou le nitrure de titane (TiN) sur des substrats capables de résister à une chaleur extrême, tels que les plaquettes de silicium, les céramiques ou les outils métalliques.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) dans la chambre. Ce plasma énergétique fournit l'énergie nécessaire pour décomposer les gaz précurseurs, réduisant considérablement le besoin d'une énergie thermique élevée.

- Plage de température : 200°C à 400°C

- Cas d'utilisation : Essentiel pour déposer des films sur des substrats sensibles à la température tels que les polymères, les plastiques et les composants électroniques entièrement assemblés qui seraient endommagés par une chaleur élevée.

CVD organométallique (MOCVD)

Le MOCVD utilise des précurseurs organométalliques, qui se décomposent généralement à des températures plus basses que leurs homologues halogénures inorganiques utilisés dans le CVD conventionnel. Il est prisé pour sa capacité à produire des films monocristallins de haute pureté.

- Plage de température : 300°C à 800°C

- Cas d'utilisation : La technologie dominante pour la fabrication d'optoélectronique haute performance, telle que les LED et les diodes laser, où un contrôle précis de la qualité cristalline est primordial.

Dépôt de couches atomiques (ALD)

Souvent considéré comme une sous-classe du CVD, l'ALD fonctionne en introduisant les précurseurs de manière séquentielle et auto-limitante. Cela permet un contrôle d'épaisseur inégalé, une couche atomique à la fois, à des températures très basses.

- Plage de température : 20°C à 400°C

- Cas d'utilisation : Parfait pour créer des revêtements ultra-minces et hautement conformes sur des structures 3D complexes, comme dans les microélectroniques avancées et les dispositifs MEMS.

Comprendre les compromis : Température contre Qualité

Le choix d'un procédé CVD est un exercice de gestion de priorités concurrentes. La température que vous pouvez utiliser impose des compromis critiques.

La limitation du substrat

C'est la contrainte la plus importante. La température maximale du procédé doit toujours être inférieure au point de fusion ou de dégradation du matériau du substrat. Un procédé CVD thermique à 900°C est impossible pour un substrat en plastique qui fond à 250°C, faisant d'un procédé à basse température comme le PECVD la seule option viable.

Pureté et densité du film

Des températures plus élevées produisent généralement des films plus purs et plus denses. Les procédés à basse température comme le PECVD peuvent entraîner l'incorporation de sous-produits, tels que l'hydrogène, dans le film. Cela peut modifier sa densité, son indice de réfraction et ses niveaux de contrainte.

Contrainte et adhérence

La différence de dilatation thermique entre le revêtement et le substrat peut induire une contrainte importante dans le film lors de son refroidissement. Les procédés à haute température peuvent exacerber ce problème, conduisant potentiellement à des fissures ou à un délaminage. Bien que les procédés à température plus basse réduisent cette contrainte de désaccord thermique, ils peuvent parfois rencontrer des difficultés avec l'adhérence du film si la surface n'est pas correctement préparée.

Faire le bon choix pour votre objectif

Votre choix de procédé CVD dépend entièrement du matériau que vous recouvrez et des propriétés que vous devez obtenir.

- Si votre objectif principal est une dureté et une pureté maximales sur un substrat robuste (comme la céramique ou le métal) : Le CVD thermique à haute température est votre chemin le plus direct vers un revêtement dense de haute qualité.

- Si votre objectif principal est de revêtir un matériau sensible à la température (comme un polymère ou un dispositif assemblé) : Un procédé à basse température comme le PECVD est le choix nécessaire.

- Si votre objectif principal est une conformité et un contrôle d'épaisseur ultimes sur une forme complexe : L'ALD offre une précision inégalée, même à des températures très basses.

- Si votre objectif principal est de créer des films épitaxiaux de haute qualité pour l'optoélectronique : Le MOCVD fournit le contrôle nécessaire pour des structures de dispositifs monocristallins complexes.

En comprenant la relation entre la température, le procédé et les propriétés du film, vous pouvez sélectionner la stratégie de dépôt qui correspond parfaitement à vos exigences techniques.

Tableau récapitulatif :

| Procédé CVD | Plage de température typique | Cas d'utilisation principal |

|---|---|---|

| CVD thermique | 600°C à >1100°C | Revêtements durables sur substrats à haute température (céramiques, métaux) |

| PECVD | 200°C à 400°C | Revêtements sur matériaux sensibles à la température (polymères, électronique) |

| MOCVD | 300°C à 800°C | Films optoélectroniques de haute pureté (LED, diodes laser) |

| ALD | 20°C à 400°C | Revêtements ultra-minces et conformes sur structures 3D complexes |

Vous avez du mal à sélectionner le bon procédé CVD pour votre substrat et vos exigences de revêtement spécifiques ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins de dépôt uniques. Que vous travailliez avec des céramiques à haute température ou des polymères sensibles, notre équipe peut vous guider vers la solution optimale pour obtenir une qualité de film, une adhérence et des performances supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre procédé de revêtement et vous fournir les résultats dont vous avez besoin.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le maintien d'une atmosphère d'argon stable est-il essentiel lors du dépôt plasma de disulfure de molybdène ?

- Qu'est-ce que le processus CVD ? Un guide pour construire des matériaux de haute pureté à partir de l'atome

- Quelle est la méthode de fabrication par dépôt ? Un guide des procédés de revêtement en couches minces

- Qu'est-ce que le processus de frittage laser ? Un guide sur la fabrication additive pour les pièces complexes

- Quelle est la différence entre le CVD et le sputtering ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les inconvénients du dépôt par pulvérisation cathodique ? Limitations clés dans la technologie des couches minces

- Pourquoi l'argon est-il utilisé dans la pulvérisation cathodique ? Obtenez un dépôt de film mince pur et de haute qualité

- Comment les films minces sont-ils fabriqués ? Un guide des méthodes de dépôt physique et chimique