Pour la fusion des métaux non ferreux, le four à induction est le choix le plus largement adopté et techniquement supérieur dans les environnements modernes. Sa conception offre un processus propre, hautement contrôlable et économe en énergie, parfaitement adapté aux matériaux comme l'aluminium, le cuivre, le zinc et les métaux précieux, où la pureté et la gestion précise de la température sont critiques.

Bien qu'il existe d'autres types de fours, le four à induction est devenu la norme pour le traitement des métaux non ferreux sensibles à la qualité, grâce à sa capacité unique à chauffer le métal directement sans contamination par le combustible ou les flammes.

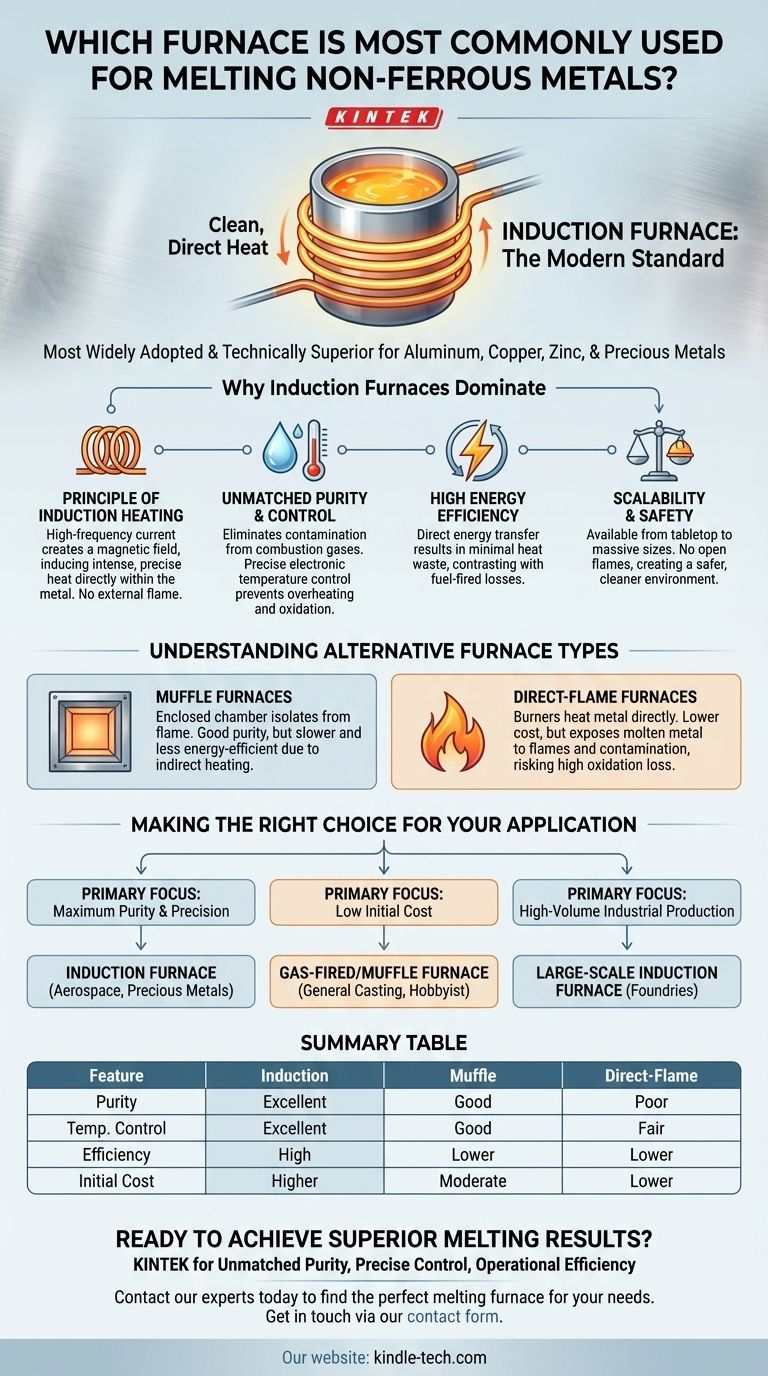

Pourquoi les fours à induction dominent pour les métaux non ferreux

La préférence pour la technologie d'induction n'est pas arbitraire ; elle découle de son principe de fonctionnement fondamental, qui offre des avantages significatifs par rapport aux méthodes plus anciennes basées sur la combustion.

Le principe du chauffage par induction

Un four à induction n'utilise pas de flamme externe. Au lieu de cela, il utilise un courant alternatif puissant à haute fréquence traversant une bobine de cuivre.

Cela crée un champ magnétique rapidement changeant autour d'un creuset (souvent en graphite). Le champ magnétique induit de puissants courants de Foucault électriques à l'intérieur du creuset et du métal qu'il contient.

Ces courants génèrent une chaleur intense précisément là où elle est nécessaire, provoquant la fusion du métal de l'intérieur vers l'extérieur. Ce processus est propre, confiné et exceptionnellement rapide.

Pureté et contrôle inégalés

Puisqu'il n'y a pas de combustion de combustible, il n'y a pas de sous-produits de combustion (comme le soufre ou l'excès de carbone) pour contaminer le métal en fusion. Ceci est essentiel pour maintenir les propriétés spécifiques des alliages non ferreux et des métaux précieux.

De plus, la chaleur est contrôlée électroniquement. Cela permet une régulation de température extrêmement précise, évitant la surchauffe qui peut entraîner une perte de métal par oxydation ou des dommages à la structure de l'alliage.

Haute efficacité énergétique

Le chauffage par induction est remarquablement efficace. L'énergie est transférée directement à la charge métallique, avec très peu de chaleur perdue dans l'environnement.

Cela contraste fortement avec les fours à combustible, où une partie significative de l'énergie est perdue sous forme de chaleur par la cheminée et à travers les parois du four.

Évolutivité et sécurité

Les fours à induction sont disponibles dans une vaste gamme de tailles, des petites unités de table pour les bijoutiers aux systèmes massifs capables de fondre plusieurs tonnes de métal dans de grandes fonderies.

Ils fonctionnent également sans flammes nues, réduisant les risques d'incendie et créant un environnement de travail plus sûr et plus propre par rapport aux fours traditionnels à combustible.

Comprendre les types de fours alternatifs

Bien que l'induction soit souvent le meilleur choix, il est important de comprendre les alternatives pour apprécier le contexte.

Fours à moufle

Un four à moufle isole le matériau chauffé du contact direct avec les flammes ou les éléments chauffants dans un "moufle", ou chambre fermée.

Cette conception empêche la contamination par les gaz de combustion, offrant une meilleure pureté qu'un four à flamme directe. Cependant, il est généralement moins économe en énergie et plus lent qu'un four à induction car la chaleur doit être transférée indirectement à travers les parois de la chambre.

Fours à flamme directe

Ce sont des fours plus simples où des brûleurs (utilisant du gaz ou du pétrole) chauffent le métal soit dans un foyer ouvert, soit dans un creuset. Ils sont courants en raison de leur coût initial plus faible.

Cependant, ils exposent le métal en fusion directement aux flammes et aux gaz de combustion. Cela entraîne un risque plus élevé de contamination et d'oxydation, où le métal est perdu en réagissant chimiquement avec l'oxygène — un problème significatif pour les métaux non ferreux précieux.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les situations. Le choix d'un four implique d'équilibrer les performances avec les contraintes pratiques.

Coût d'investissement initial

Le principal inconvénient des fours à induction est leur coût initial plus élevé. Les alimentations électriques sophistiquées et les bobines de cuivre sont plus chères à fabriquer que les brûleurs simples et les matériaux réfractaires d'un four à combustible.

Complexité et maintenance

Bien que très fiables, les composants électroniques qui alimentent un four à induction sont plus complexes que la plomberie d'un brûleur à gaz. Le diagnostic et la réparation des problèmes d'alimentation électrique ou de bobine nécessitent des connaissances spécialisées.

Le creuset comme consommable

Le creuset, en particulier ceux en graphite utilisés pour leurs excellentes propriétés de chauffage, est un article consommable. Il se dégrade avec le temps et les cycles thermiques, nécessitant un remplacement périodique, ce qui représente un coût opérationnel continu.

Faire le bon choix pour votre application

Le choix du bon four nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est une pureté et une précision maximales (métaux précieux, alliages aérospatiaux) : Le four à induction est le choix définitif, car son processus de fusion propre et contrôlable est non négociable pour ces applications.

- Si votre objectif principal est un faible coût initial pour la coulée générale ou le travail d'amateur : Un creuset ou un four à moufle à gaz peut être un point d'entrée viable, mais vous devez accepter les compromis en termes d'efficacité et de contamination potentielle du métal.

- Si votre objectif principal est une production industrielle à grand volume et efficace : Un four à induction à grande échelle offre la meilleure combinaison de vitesse de fusion, d'efficacité énergétique et de contrôle métallurgique pour la plupart des fonderies industrielles de métaux non ferreux.

En fin de compte, choisir le bon outil consiste à aligner les capacités de la technologie avec vos exigences opérationnelles et de qualité spécifiques.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à moufle | Four à flamme directe |

|---|---|---|---|

| Pureté / Contamination | Excellente (Pas de gaz de combustion) | Bonne (Chambre isolée) | Faible (Contact direct avec la flamme) |

| Contrôle de la température | Excellent (Électronique précis) | Bon | Moyen |

| Efficacité énergétique | Élevée (Chauffage direct) | Plus faible (Chauffage indirect) | Plus faible (Perte de chaleur) |

| Coût initial | Plus élevé | Modéré | Plus faible |

| Idéal pour | Alliages de haute pureté, métaux précieux | Coulée générale, travail d'amateur | Point d'entrée à faible coût |

Prêt à obtenir des résultats de fusion supérieurs ?

Pour les professionnels de laboratoire et les fonderies où la pureté du métal, le contrôle précis de la température et l'efficacité énergétique sont primordiaux, le bon équipement est essentiel. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de fusion par induction conçus pour les métaux non ferreux comme l'aluminium, le cuivre et les métaux précieux.

Laissez-nous vous aider à améliorer votre processus avec une solution qui offre :

- Pureté inégalée : Éliminez la contamination par les gaz de combustion.

- Contrôle précis : Atteignez des températures exactes pour une qualité d'alliage constante.

- Efficacité opérationnelle : Réduisez les temps de fusion et les coûts énergétiques.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four de fusion parfait pour vos besoins. Contactez-nous via notre formulaire de contact pour commencer.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide