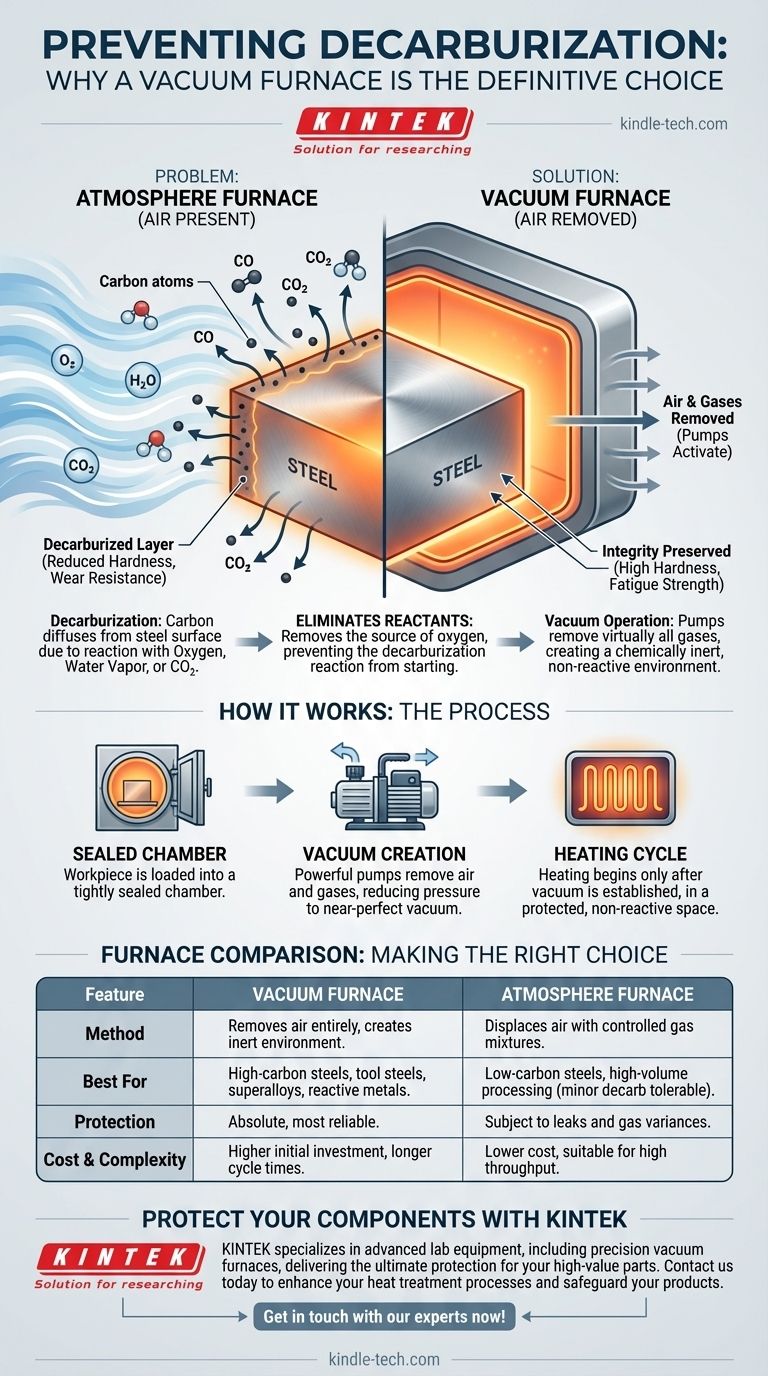

Pour prévenir le plus efficacement possible la décarburation en éliminant l'air, un four sous vide est le choix définitif. Cet équipement fonctionne en pompant la quasi-totalité des gaz hors d'une chambre scellée avant le début du cycle de chauffage. En créant un environnement de vide poussé, il élimine physiquement l'oxygène et les autres agents réactifs qui causent la perte de carbone de la surface de l'acier, garantissant ainsi la préservation de l'intégrité métallurgique du matériau.

Le défi principal pour prévenir la décarburation est de contrôler l'atmosphère du four. Alors que d'autres méthodes tentent de déplacer l'air avec des gaz contrôlés, un four sous vide résout le problème en éliminant complètement l'atmosphère, offrant la protection la plus directe et la plus fiable contre la perte de carbone en surface.

Le mécanisme de la décarburation

Qu'est-ce que la décarburation ?

La décarburation est le processus par lequel les atomes de carbone diffusent de la surface de l'acier pendant le traitement thermique. Cette perte de carbone appauvrit la couche superficielle, réduisant considérablement sa dureté, sa résistance à l'usure et sa résistance à la fatigue.

Pour les composants qui dépendent d'une surface dure, tels que les engrenages, les roulements ou les outils, la décarburation est un défaut critique qui peut entraîner une défaillance prématurée.

Le rôle d'une atmosphère réactive

Cette perte de carbone est une réaction chimique qui se produit à hautes températures. Le carbone contenu dans l'acier a une forte affinité pour l'oxygène.

Lorsqu'il est chauffé en présence d'air (qui contient de l'oxygène, O₂), de vapeur d'eau (H₂O) ou de dioxyde de carbone (CO₂), le carbone à la surface réagit pour former du monoxyde de carbone (CO) ou du dioxyde de carbone (CO₂) gazeux. Cette réaction extrait efficacement les atomes de carbone de l'acier.

Pourquoi "éliminer l'air" est la solution

Pour arrêter cette réaction, vous devez éliminer l'un des réactifs. Puisque le carbone fait partie intégrante de l'acier, la seule variable que vous pouvez contrôler est l'atmosphère.

En éliminant l'air, vous supprimez la source d'oxygène, empêchant ainsi la réaction chimique qui cause la décarburation de se produire.

Comment un four sous vide prévient la perte de carbone

Le principe de fonctionnement sous vide

Un four sous vide est une chambre hermétiquement scellée connectée à une série de pompes puissantes. Avant le chauffage, ces pompes s'activent pour éliminer l'air et tout autre gaz résiduel, réduisant la pression interne à un vide quasi parfait.

Ce n'est qu'après l'établissement de ce vide que l'élément chauffant s'active et amène la pièce à la température.

Créer un environnement non réactif

Le vide crée un environnement chimiquement inerte, ou non réactif. Avec pratiquement aucune molécule d'oxygène présente, il n'y a rien avec quoi le carbone de surface puisse réagir, même à des températures extrêmes.

La pièce est chauffée et refroidie dans cet espace protégé, l'isolant complètement du risque de décarburation et d'oxydation.

Supériorité dans les applications critiques

Alors que les fours à atmosphère traditionnels déplacent l'air avec un mélange de gaz contrôlé, ils sont sujets aux fuites et aux variations de composition des gaz. Un four sous vide offre un niveau de contrôle plus absolu.

Pour les aciers à haute teneur en carbone sensibles, les aciers à outils et les superalliages, l'environnement propre et non réactif d'un four sous vide offre un niveau de qualité et de cohérence difficile à atteindre autrement.

Comprendre les compromis

Coût initial et complexité

Les fours sous vide représentent un investissement en capital important. La chambre scellée, les systèmes de pompage robustes et les commandes sophistiquées les rendent plus chers à l'achat et à l'entretien que les fours à atmosphère conventionnels.

Temps de cycle de processus

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible peut prolonger le cycle de processus total. Pour les pièces à grand volume et à faible marge, cela peut avoir un impact sur le débit par rapport à un four à atmosphère continue.

Quand cela pourrait être excessif

Pour les aciers à faible teneur en carbone ou les applications où une petite quantité de décarburation de surface est acceptable ou peut être éliminée par usinage post-processus, un four à atmosphère bien géré peut être un choix parfaitement adapté et plus économique.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend des exigences matérielles, de l'utilisation finale du composant et de votre budget opérationnel.

- Si votre objectif principal est d'atteindre une dureté de surface et une durée de vie en fatigue maximales sur les aciers à haute teneur en carbone ou les aciers à outils : Un four sous vide est le choix le plus fiable pour prévenir tout degré de décarburation.

- Si votre objectif principal est le traitement à grand volume d'aciers moins sensibles où des changements mineurs de surface sont tolérables : Un four à atmosphère bien entretenu offre souvent une solution plus rentable.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou les alliages spéciaux : Un four sous vide est la norme de l'industrie et est fonctionnellement non négociable pour prévenir la contamination.

En comprenant la cause fondamentale de la décarburation, vous pouvez choisir en toute confiance la technologie qui protège le mieux l'intégrité de vos composants.

Tableau récapitulatif :

| Type de four | Méthode de prévention de la décarburation | Idéal pour |

|---|---|---|

| Four sous vide | Élimine entièrement l'air, créant un environnement inerte | Aciers à haute teneur en carbone, aciers à outils, superalliages, métaux réactifs |

| Four à atmosphère | Déplace l'air avec des mélanges de gaz contrôlés | Aciers à faible teneur en carbone, traitement à grand volume où une décarburation mineure est acceptable |

Protégez vos composants de grande valeur de la décarburation avec les fours sous vide de précision de KINTEK.

La décarburation peut compromettre la dureté, la résistance à l'usure et la résistance à la fatigue de vos pièces critiques, entraînant une défaillance prématurée. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours sous vide qui offrent la protection ultime en éliminant l'air et en créant un environnement parfaitement inerte. Cela garantit la préservation de l'intégrité métallurgique de vos aciers à haute teneur en carbone, aciers à outils et superalliages.

Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication d'outils, nos solutions sont conçues pour offrir des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer vos processus de traitement thermique et protéger vos produits. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique