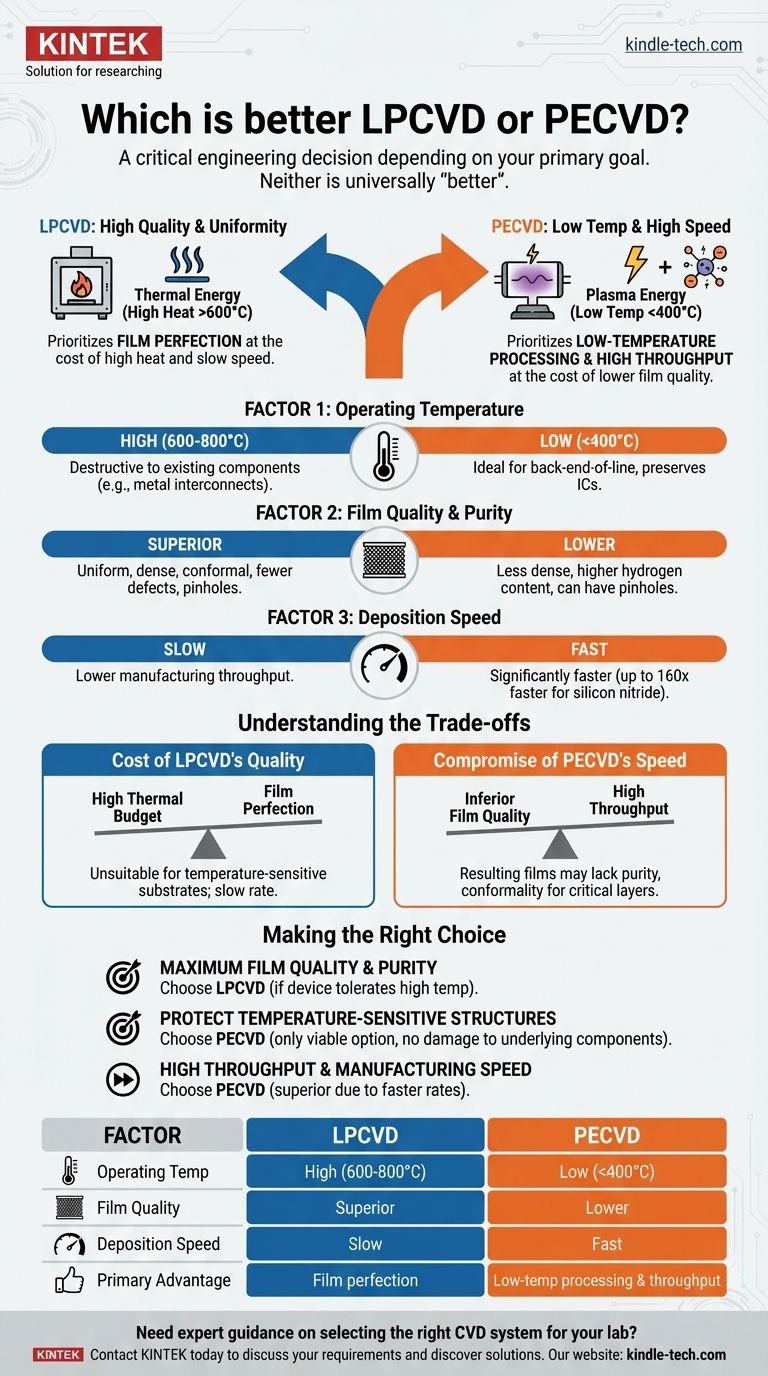

La réponse courte est qu'aucun n'est universellement « meilleur ». Le choix entre le dépôt chimique en phase vapeur à basse pression (LPCVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une décision d'ingénierie critique qui dépend entièrement de votre objectif principal. Le LPCVD est choisi pour sa qualité de film et son uniformité supérieures, tandis que le PECVD est sélectionné pour sa basse température de traitement et sa vitesse de dépôt élevée.

La décision fondamentale repose sur un compromis essentiel : le LPCVD privilégie la perfection du film au prix d'une chaleur élevée et d'une vitesse lente, tandis que le PECVD privilégie le traitement à basse température et le débit élevé au prix d'une qualité de film inférieure.

La différence fondamentale : énergie thermique contre énergie plasma

Pour comprendre les compromis, vous devez d'abord comprendre comment chaque procédé fournit l'énergie nécessaire à la réaction chimique qui crée le film.

Comment fonctionne le LPCVD : chaleur élevée pour une qualité élevée

Le LPCVD repose exclusivement sur l'énergie thermique pour piloter la réaction de dépôt. Des précurseurs gazeux sont introduits dans un four à haute température (souvent supérieure à 600 °C), où la chaleur provoque leur réaction et le dépôt d'un film solide sur le substrat.

Cet environnement à haute température et basse pression donne des films très uniformes, denses et conformes, avec très peu de défauts.

Comment fonctionne le PECVD : le plasma comme catalyseur

Le PECVD utilise un champ électrique pour générer un plasma, qui est un gaz excité. Ce plasma fournit la majeure partie de l'énergie nécessaire pour décomposer les gaz précurseurs et piloter la réaction.

Étant donné que le plasma fournit l'énergie, le substrat lui-même peut être maintenu à une température beaucoup plus basse (généralement inférieure à 400 °C). C'est l'avantage le plus important du procédé PECVD.

Comparaison des principaux résultats de processus

La différence dans les sources d'énergie entraîne des résultats très différents en termes de température, de qualité et de vitesse.

Facteur 1 : Température de fonctionnement

Le LPCVD fonctionne à des températures élevées, souvent dans la plage de 600 à 800 °C. Ce budget thermique élevé peut être destructeur pour les composants déjà fabriqués sur une tranche, tels que les interconnexions métalliques ou certains profils de dopage.

Le PECVD fonctionne à basse température, souvent inférieure à 400 °C. Cela le rend idéal pour les étapes ultérieures de fabrication (procédés de fin de ligne arrière) où la préservation du circuit intégré existant est primordiale.

Facteur 2 : Qualité et pureté du film

Le LPCVD est le vainqueur incontesté pour la qualité du film. Les films sont plus uniformes, présentent moins de défauts et de trous d'épingle, et offrent une meilleure couverture des marches sur des topographies de dispositifs complexes.

Les films PECVD sont généralement de qualité inférieure. Ils ont tendance à être moins denses, à contenir une teneur plus élevée en hydrogène résiduel provenant des gaz précurseurs et peuvent souffrir de trous d'épingle. Cela peut affecter leurs propriétés électriques et leur stabilité à long terme.

Facteur 3 : Vitesse de dépôt

Le PECVD est nettement plus rapide que le LPCVD. La réaction assistée par plasma est beaucoup plus efficace pour convertir le gaz en film solide.

Par exemple, lors du dépôt de nitrure de silicium, un procédé PECVD peut être plus de 160 fois plus rapide qu'un procédé LPCVD comparable. Cela a des implications massives pour le débit de fabrication.

Comprendre les compromis

Choisir entre ces méthodes nécessite de reconnaître leurs compromis inhérents.

Le coût de la qualité du LPCVD

Le principal inconvénient du LPCVD est son budget thermique élevé. Il ne peut pas être utilisé sur des substrats ou des dispositifs qui ne peuvent pas supporter des températures élevées. Sa vitesse de dépôt lente le rend également moins adapté aux applications nécessitant des films très épais ou un débit élevé.

Le compromis de la vitesse du PECVD

Le principal inconvénient du PECVD est sa qualité de film inférieure. Les films résultants peuvent ne pas convenir aux applications qui exigent une grande pureté, une faible contrainte, une excellente isolation ou une conformité parfaite, telles que les diélectriques de grille ou les couches de passivation critiques.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode de dépôt en fonction de ce que vous essayez d'accomplir.

- Si votre objectif principal est la qualité maximale du film, la pureté et la conformité : Le LPCVD est le choix correct, à condition que votre dispositif puisse tolérer la température de traitement élevée.

- Si votre objectif principal est de protéger les structures sensibles à la température : Le PECVD est la seule option viable, car son faible budget thermique n'endommagera pas les composants sous-jacents.

- Si votre objectif principal est le débit élevé et la vitesse de fabrication : Le PECVD est le choix supérieur en raison de ses taux de dépôt considérablement plus rapides.

En comprenant ce compromis fondamental entre qualité et température, vous pouvez sélectionner la méthode de dépôt qui correspond parfaitement à vos exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Facteur | LPCVD | PECVD |

|---|---|---|

| Température de fonctionnement | Élevée (600-800 °C) | Basse (<400 °C) |

| Qualité du film | Supérieure (uniforme, dense, conforme) | Inférieure (moins dense, teneur en hydrogène plus élevée) |

| Vitesse de dépôt | Lente | Rapide (jusqu'à 160 fois plus rapide) |

| Avantage principal | Perfection du film | Traitement à basse température et débit |

Besoin de conseils d'experts pour sélectionner le bon système CVD pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous ayez besoin de la qualité de film supérieure du LPCVD ou des capacités à basse température du PECVD, notre équipe peut vous aider à choisir la solution parfaite pour votre application et votre budget spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD assisté par plasma ? Obtenez des films minces de haute qualité à des températures plus basses

- Comment l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) facilite-t-il le dépôt de couches minces de carbure de silicium (SiC) sur des substrats thermiquement sensibles ?

- Quel est l'effet de la température sur le PECVD ? Optimiser la qualité du film par rapport à la sécurité du substrat

- Le revêtement DLC résiste-t-il à la corrosion ? Maximiser la protection grâce à une ingénierie de surface appropriée

- Comment le PECVD parvient-il à déposer des films à basse température ? Maîtrisez l'innovation des films minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les bases du PECVD ? Un guide du dépôt de couches minces à basse température