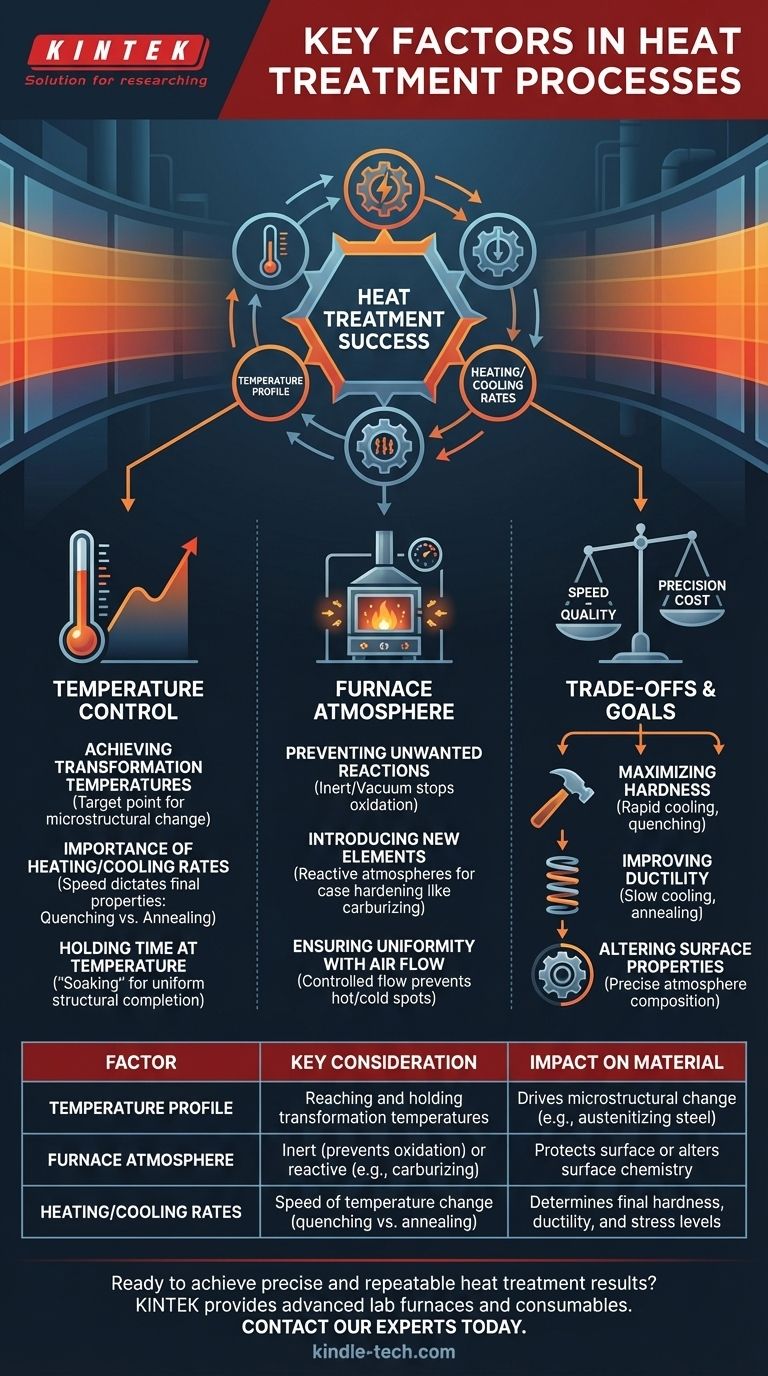

Dans tout processus de traitement thermique, les facteurs les plus critiques à prendre en compte sont le profil de température, l'atmosphère du four et les vitesses de chauffage et de refroidissement. Ces éléments ne sont pas des variables indépendantes ; ils travaillent ensemble pour modifier fondamentalement les propriétés physiques et chimiques d'un matériau de manière contrôlée et reproductible.

Le principe fondamental du traitement thermique n'est pas simplement de chauffer un matériau, mais plutôt de le soumettre à un cycle thermique et atmosphérique précisément contrôlé. Le succès dépend entièrement de la gestion de la température, du temps et de l'atmosphère pour manipuler la microstructure interne du matériau et atteindre un résultat spécifique et souhaité.

Le rôle central du contrôle de la température

La température est le principal moteur du changement de la structure d'un matériau. Sans un contrôle précis sur l'ensemble du cycle thermique, le processus devient peu fiable et la qualité finale est compromise.

Atteindre les températures de transformation

Chaque processus de traitement thermique a une température cible. C'est le point où la structure cristalline du matériau (par exemple, l'acier se transformant en austénite) devient réceptive au changement.

Atteindre cette température uniformément dans toute la pièce est la première étape et la plus critique.

L'importance des vitesses de chauffage et de refroidissement

La vitesse à laquelle un matériau est chauffé et, plus important encore, refroidi dicte ses propriétés finales. Un refroidissement rapide (trempe) peut piéger une structure dure et cassante, tandis qu'un refroidissement lent (recuit) permet une structure plus douce et plus ductile.

Ces vitesses doivent être soigneusement contrôlées pour éviter les chocs thermiques, la distorsion ou la fissuration tout en atteignant la métallurgie cible.

Temps de maintien à température

Une fois que le matériau atteint sa température de transformation, il doit y être maintenu pendant une durée spécifique, souvent appelée "trempage". Ce temps de maintien garantit que le changement structurel est complet et uniforme de la surface au cœur du composant.

L'atmosphère du four : un environnement réactif

Le gaz ou le mélange de gaz entourant le matériau à l'intérieur du four n'est pas simplement un détail de fond ; c'est un composant actif du processus.

Prévenir les réactions indésirables

Pour de nombreux processus, l'objectif est d'empêcher le matériau de réagir avec son environnement. Une atmosphère inerte ou sous vide est utilisée pour arrêter l'oxydation et le calaminage, qui endommageraient autrement la surface de la pièce.

Introduire de nouveaux éléments

Dans des processus comme la cémentation ou la carbonitruration, l'atmosphère du four est intentionnellement riche en éléments spécifiques (comme le carbone ou l'azote). Ces éléments diffusent dans la surface du matériau, créant une couche extérieure dure et résistante à l'usure, connue sous le nom de "couche cémentée".

Assurer l'uniformité avec le flux d'air

Un flux d'air ou de gaz contrôlé à l'intérieur du four est essentiel pour maintenir des températures et une composition atmosphérique uniformes autour de toute la pièce. Cela évite les points chauds ou froids et garantit que le traitement est appliqué de manière cohérente.

Comprendre les compromis

Réaliser le traitement thermique parfait implique d'équilibrer des priorités concurrentes. Il y a toujours des compromis pratiques et économiques à considérer.

Vitesse vs. Qualité métallurgique

Des cycles de chauffage et de refroidissement plus rapides peuvent augmenter le débit de production, mais ils augmentent également le risque de contraintes internes, de fissuration ou de transformation incomplète. Des cycles plus lents et plus délibérés produisent généralement une qualité supérieure mais prennent plus de temps et d'énergie.

Précision vs. Coût

Atteindre des tolérances de température extrêmement strictes (+/- 5°C) et utiliser des atmosphères spécialisées nécessite des capteurs, des systèmes de contrôle et des fours sophistiqués. Cette précision entraîne un coût d'équipement et d'exploitation nettement plus élevé.

Limitations de l'équipement et des matériaux

Les éléments chauffants choisis pour un four dictent sa température de fonctionnement maximale. De plus, le matériau lui-même a des limites ; dépasser sa température maximale recommandée peut endommager de façon permanente ses propriétés métallurgiques, une condition connue sous le nom de "surchauffe" ou de "brûlure".

Aligner les facteurs du processus avec votre objectif

Les réglages spécifiques de la température, du temps et de l'atmosphère sont entièrement dictés par le résultat souhaité pour le matériau.

- Si votre objectif principal est de maximiser la dureté : Vous aurez besoin d'un contrôle précis sur les hautes températures suivi d'une vitesse de refroidissement très rapide (trempe).

- Si votre objectif principal est d'améliorer la ductilité et de soulager les contraintes : Vous privilégierez des vitesses de chauffage et de refroidissement plus lentes et plus contrôlées (recuit ou normalisation).

- Si votre objectif principal est de modifier uniquement les propriétés de surface : Votre facteur critique sera la composition précise de l'atmosphère du four pour permettre la cémentation.

Maîtriser l'interaction de ces facteurs est la clé pour transformer une matière première en un composant aux performances prévisibles, fiables et améliorées.

Tableau récapitulatif :

| Facteur | Considération clé | Impact sur le matériau |

|---|---|---|

| Profil de température | Atteindre et maintenir les températures de transformation | Entraîne un changement microstructural (par exemple, austénitisation de l'acier) |

| Atmosphère du four | Inerte (prévient l'oxydation) ou réactive (par exemple, cémentation) | Protège la surface ou modifie la chimie de surface |

| Vitesses de chauffage/refroidissement | Vitesse de changement de température (trempe vs. recuit) | Détermine la dureté finale, la ductilité et les niveaux de contrainte |

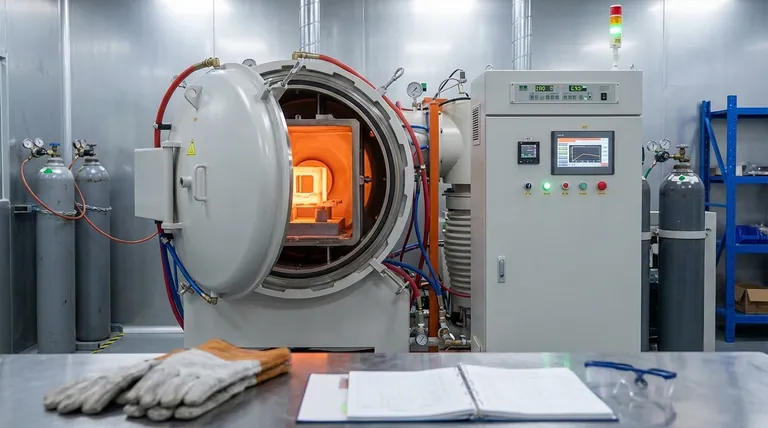

Prêt à obtenir des résultats de traitement thermique précis et reproductibles dans votre laboratoire ?

Les facteurs de température, d'atmosphère et de refroidissement ne sont pas seulement des variables, ce sont les leviers de contrôle des propriétés finales de votre matériau. KINTEK est spécialisé dans la fourniture des fours de laboratoire avancés et des consommables dont vous avez besoin pour maîtriser ce processus critique.

Que votre objectif soit une dureté maximale, une ductilité améliorée ou des traitements de surface spécialisés, notre équipement offre la précision et la fiabilité requises pour la R&D et la production.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de traitement thermique parfaite pour votre laboratoire. Contactez-nous via notre formulaire de contact pour commencer.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est l'application spécifique d'une étuve sous vide pour éliminer l'humidité résiduelle du PEO ? Assurer la stabilité de la batterie

- Qu'est-ce que le frittage des métaux ? Un guide pour la production de pièces métalliques rentables et à grand volume

- Quel type de chauffage est normalement utilisé pour le durcissement, le recuit et le revenu des pièces de machine ?

- Quel est le processus de frittage dans un four ? Un guide de la densification des poudres à l'état solide

- Comment le processus de co-frittage améliore-t-il les batteries ASSB de type volumique ? Optimisation des interfaces avec des fours avancés à haute température

- Quelles précautions doivent être prises lors du recuit ? Assurer l'intégrité et la performance du matériau

- Quelle est la fonction d'un réacteur sous vide ? Optimisation de la dureté de surface de l'AISI 316L par traitement ionique

- Quelles propriétés peuvent changer pendant le processus de traitement thermique ? Contrôlez la dureté, la résistance et plus encore