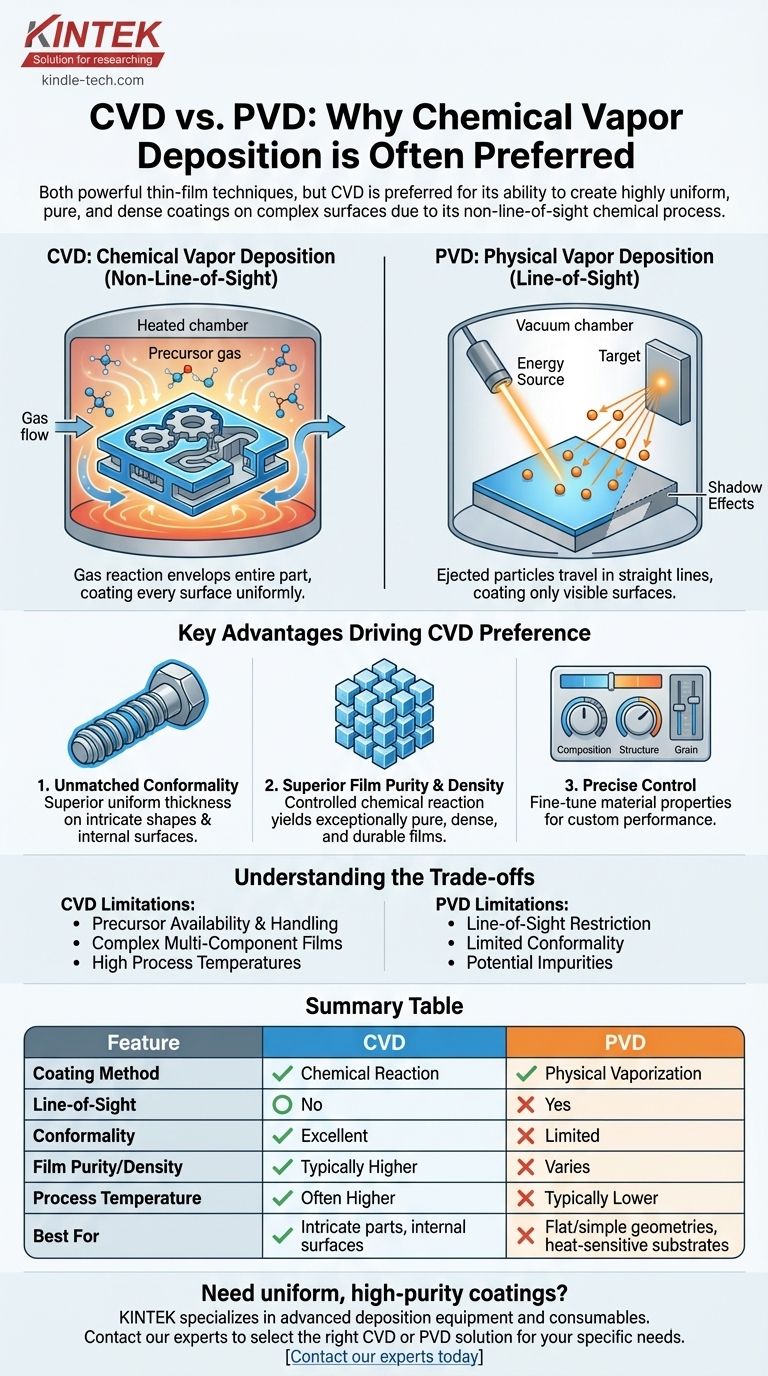

Bien que les deux soient des techniques puissantes de dépôt de couches minces, le dépôt chimique en phase vapeur (DCV) est souvent préféré au dépôt physique en phase vapeur (DPV) pour sa capacité unique à créer des revêtements très uniformes, purs et denses sur des surfaces complexes et non visibles en ligne de visée. Ceci est dû au fait que le DCV repose sur une réaction chimique à partir d'un gaz qui enveloppe la pièce, tandis que le DPV est fondamentalement un processus en ligne de visée, similaire à la peinture au pistolet.

Le choix entre le DCV et le DPV ne réside pas dans ce qui est universellement « meilleur », mais dans ce qui convient à la géométrie spécifique et aux exigences matérielles de la tâche. La raison principale pour laquelle le DCV est souvent préféré est sa nature non-ligne de visée, qui permet une qualité de film et une uniformité supérieures sur des composants complexes qu'il est impossible de revêtir uniformément avec le DPV.

La différence fondamentale : Gaz contre ligne de visée

Pour comprendre la préférence pour le DCV, il faut d'abord saisir la différence fondamentale dans le fonctionnement de chaque processus. Cette distinction est à l'origine de presque tous leurs avantages et inconvénients respectifs.

Comment fonctionne le DCV : Gaz précurseurs et réactions de surface

Dans le dépôt chimique en phase vapeur, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant l'objet à revêtir (le substrat).

Ces gaz se décomposent ou réagissent sur la surface chauffée du substrat, se liant chimiquement à celui-ci et accumulant une couche de film solide couche par couche. Comme le gaz circule autour et enveloppe l'intégralité du substrat, chaque surface — y compris les canaux internes et les formes 3D complexes — est exposée aux précurseurs.

Comment fonctionne le DPV : L'analogie de la « peinture au pistolet »

Le dépôt physique en phase vapeur fonctionne en bombardant physiquement une source matérielle solide (la « cible ») avec de l'énergie, provoquant l'éjection d'atomes ou de molécules.

Ces particules éjectées voyagent en ligne droite à travers un vide et se condensent sur le substrat. Il s'agit d'un processus en ligne de visée. Toute surface qui n'est pas sur le trajet direct des particules éjectées ne sera pas revêtue, créant un effet d'« ombre » sur les pièces complexes.

Principaux avantages favorisant la préférence pour le DCV

La nature chimique et non-ligne de visée du DCV lui confère plusieurs avantages critiques qui en font le choix supérieur pour de nombreuses applications avancées.

Conformité inégalée sur les géométries complexes

C'est l'avantage le plus significatif du DCV. Étant donné que le gaz précurseur peut pénétrer et entourer des formes complexes, il produit un revêtement hautement conforme d'épaisseur uniforme.

Cette capacité « d'enveloppement » est essentielle pour revêtir des composants tels que des pièces de moteur, des implants médicaux ou des structures microélectroniques complexes où une couverture complète et uniforme est non négociable. Le DPV ne peut tout simplement pas y parvenir.

Pureté et densité de film supérieures

Le processus DCV construit des films par une réaction chimique contrôlée, ce qui peut se traduire par des revêtements exceptionnellement purs et denses.

Les paramètres du processus — tels que la composition du gaz, la température et la pression — peuvent être finement ajustés pour minimiser les impuretés et créer une structure cristalline étroitement compactée. Cela conduit à des films dotés d'une excellente durabilité, d'une bonne résistance à la corrosion et de propriétés électriques.

Contrôle précis des propriétés du film

Le DCV offre un haut degré de contrôle sur le film final. En ajustant les paramètres de dépôt, les ingénieurs peuvent gérer précisément la composition chimique, la structure cristalline et la taille des grains du matériau.

Cela permet la création de revêtements conçus sur mesure, adaptés à des exigences de performance spécifiques, telles que la dureté, la résistance à l'abrasion ou la transparence optique.

Large polyvalence des matériaux

La base chimique du DCV permet le dépôt d'une gamme incroyablement large de matériaux. Cela comprend les métaux, les alliages multi-composants, les céramiques et d'autres couches composées qui peuvent être difficiles ou impossibles à déposer à l'aide de méthodes DPV.

Comprendre les compromis et les limites

Aucune technologie n'est sans inconvénients. Reconnaître les limites du DCV est crucial pour prendre une décision objective.

Le défi des produits chimiques précurseurs

Le DCV dépend entièrement de la disponibilité de gaz précurseurs appropriés. Pour certains matériaux, il peut être difficile de trouver des précurseurs qui soient volatils, non toxiques et suffisamment stables pour un processus industriel fiable.

Complexité des films multi-composants

Bien que polyvalente, la création de films à partir de plusieurs matériaux peut être complexe. Différents précurseurs peuvent avoir des pressions de vapeur ou des vitesses de réaction variables, ce qui rend difficile l'obtention d'une composition homogène dans tout le film.

Températures de processus plus élevées

De nombreux processus DCV nécessitent des températures de substrat élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux pouvant être revêtus, car certains substrats pourraient ne pas supporter la chaleur sans être endommagés.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le DCV plutôt que le DPV dépend de votre objectif principal et des contraintes de votre projet.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : Le DCV est le choix définitif en raison de sa conformité supérieure.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées pour une application critique : Le processus de réaction chimique contrôlé du DCV offre souvent un avantage significatif.

- Si vous effectuez un dépôt sur un substrat sensible à la température ou si vous avez besoin d'un processus plus simple et moins coûteux pour une surface plane : Le DPV peut être une solution plus pratique et plus efficace.

La sélection de la bonne méthode de dépôt commence par une compréhension claire de la géométrie de votre composant et des propriétés finales du film que vous devez atteindre.

Tableau récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (DCV) | Dépôt Physique en Phase Vapeur (DPV) |

|---|---|---|

| Méthode de revêtement | Réaction chimique à partir de la phase gazeuse | Vaporisation physique et condensation |

| Ligne de visée ? | Non - le gaz entoure toute la pièce | Oui - limité aux chemins directs |

| Conformité | Excellente sur les géométries complexes | Limitée sur les surfaces cachées |

| Pureté/Densité du film | Généralement plus élevée | Varie selon la méthode |

| Température du processus | Souvent plus élevée | Généralement plus basse |

| Idéal pour | Pièces complexes, surfaces internes | Géométries plates/simples, substrats sensibles à la chaleur |

Besoin de revêtir des composants complexes avec des films uniformes et de haute pureté ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de dépôt avancés. Notre expertise peut vous aider à choisir la bonne solution DCV ou DPV pour votre application spécifique — garantissant une qualité de film, une durabilité et des performances optimales pour vos besoins de laboratoire. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses