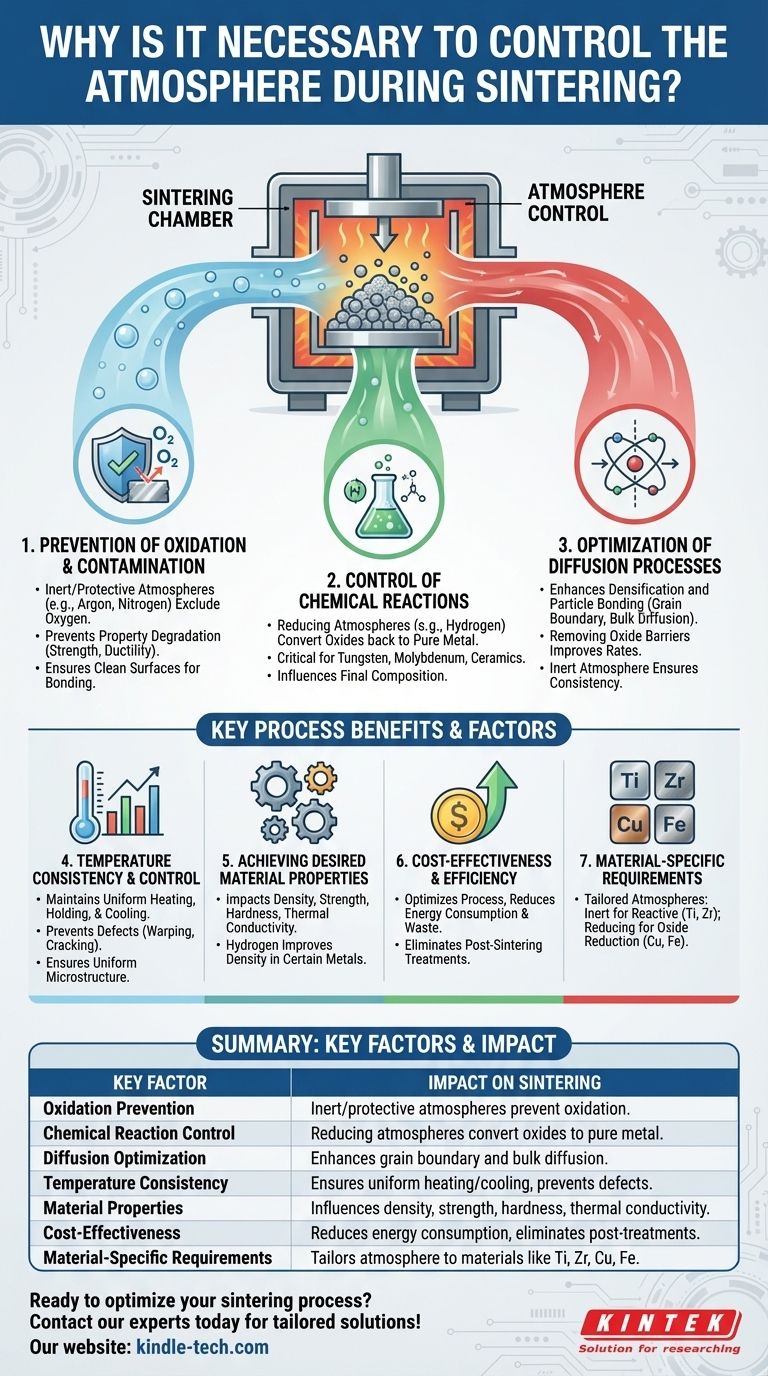

Le contrôle de l'atmosphère pendant le frittage est essentiel pour obtenir les propriétés souhaitées du matériau fritté. L'atmosphère de frittage influence directement les processus chimiques et physiques qui se produisent pendant le frittage, tels que l'oxydation, la réduction et la diffusion. En sélectionnant une atmosphère appropriée — qu'elle soit inerte, protectrice ou réductrice — les fabricants peuvent prévenir les réactions indésirables, comme l'oxydation, et favoriser celles qui sont bénéfiques, comme la réduction des oxydes de surface. Cela garantit que le produit final possède les propriétés mécaniques, thermiques et chimiques requises. De plus, l'atmosphère affecte la cohérence de la température pendant le frittage, ce qui est crucial pour contrôler la diffusion aux joints de grains et la diffusion dans le volume, déterminant ainsi la microstructure et la performance du matériau.

Points clés expliqués :

-

Prévention de l'oxydation et de la contamination :

- Le frittage implique souvent des composés métalliques sujets à l'oxydation lorsqu'ils sont exposés à l'air à haute température. L'oxydation peut dégrader les propriétés du matériau, telles que la résistance et la ductilité.

- Une atmosphère inerte ou protectrice (par exemple, argon, azote) empêche l'oxydation en excluant l'oxygène de l'environnement de frittage.

- Une atmosphère réductrice (par exemple, hydrogène) peut réduire activement les oxydes de surface, assurant une surface propre et exempte d'oxydes, ce qui est essentiel pour obtenir une liaison interparticulaire solide.

-

Contrôle des réactions chimiques :

- L'atmosphère de frittage influence les réactions chimiques qui se produisent pendant le processus. Par exemple, dans une atmosphère réductrice, l'hydrogène peut réagir avec les oxydes présents à la surface des poudres, les reconvertissant en métal pur.

- Ce contrôle est particulièrement important pour les matériaux comme le tungstène, le molybdène et certaines céramiques, où la formation d'oxydes peut modifier considérablement les propriétés du matériau.

-

Optimisation des processus de diffusion :

- Le frittage repose sur des mécanismes de diffusion, tels que la diffusion aux joints de grains et la diffusion dans le volume, pour atteindre la densification et la liaison entre les particules.

- L'atmosphère affecte la vitesse et l'efficacité de ces processus de diffusion. Par exemple, une atmosphère réductrice peut améliorer la diffusion en éliminant les barrières d'oxyde, tandis qu'une atmosphère inerte assure une diffusion cohérente sans introduire d'impuretés.

-

Cohérence et contrôle de la température :

- L'atmosphère de frittage aide à maintenir des profils de température cohérents, en particulier pendant les phases critiques telles que le chauffage de 900°C à la température maximale, le maintien à la température de pointe et le refroidissement jusqu'à 900°C.

- Un contrôle cohérent de la température est vital pour obtenir des microstructures uniformes et éviter les défauts tels que la déformation ou la fissuration.

-

Atteinte des propriétés matérielles souhaitées :

- Le choix de l'atmosphère de frittage a un impact direct sur les propriétés finales du matériau fritté, y compris la densité, la résistance, la dureté et la conductivité thermique.

- Par exemple, le frittage dans une atmosphère d'hydrogène peut améliorer la densité et les propriétés mécaniques de certains métaux en favorisant une meilleure liaison entre les particules et en réduisant la porosité.

-

Rentabilité et efficacité :

- La sélection de la bonne atmosphère peut optimiser le processus de frittage, réduisant la consommation d'énergie et le gaspillage de matériaux.

- Par exemple, l'utilisation d'une atmosphère réductrice peut éliminer le besoin de traitements post-frittage supplémentaires pour éliminer les oxydes, ce qui permet d'économiser du temps et des ressources.

-

Exigences spécifiques au matériau :

- Différents matériaux nécessitent des atmosphères de frittage spécifiques. Par exemple :

- Les atmosphères inertes conviennent aux matériaux comme le titane et la zircone, qui sont très réactifs avec l'oxygène.

- Les atmosphères réductrices sont idéales pour les métaux comme le cuivre et le fer, où la réduction des oxydes est nécessaire pour un frittage optimal.

- Comprendre ces exigences garantit que le processus de frittage est adapté au matériau, produisant les meilleurs résultats.

- Différents matériaux nécessitent des atmosphères de frittage spécifiques. Par exemple :

En résumé, le contrôle de l'atmosphère de frittage est essentiel pour prévenir l'oxydation, optimiser les réactions chimiques, assurer des profils de température cohérents et obtenir les propriétés matérielles souhaitées. Il améliore également l'efficacité du processus et la rentabilité, ce qui en fait un aspect indispensable de la technologie de frittage.

Tableau récapitulatif :

| Facteur clé | Impact sur le frittage |

|---|---|

| Prévention de l'oxydation | Les atmosphères inertes ou protectrices (par exemple, argon, azote) préviennent l'oxydation. |

| Contrôle des réactions chimiques | Les atmosphères réductrices (par exemple, hydrogène) convertissent les oxydes en métal pur. |

| Optimisation de la diffusion | Améliore la diffusion aux joints de grains et dans le volume pour une meilleure densification. |

| Cohérence de la température | Assure un chauffage et un refroidissement uniformes, prévenant les défauts tels que la déformation. |

| Propriétés du matériau | Influence la densité, la résistance, la dureté et la conductivité thermique. |

| Rentabilité | Réduit la consommation d'énergie et élimine les traitements post-frittage. |

| Exigences spécifiques au matériau | Adapte l'atmosphère à des matériaux comme le titane, la zircone, le cuivre et le fer. |

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

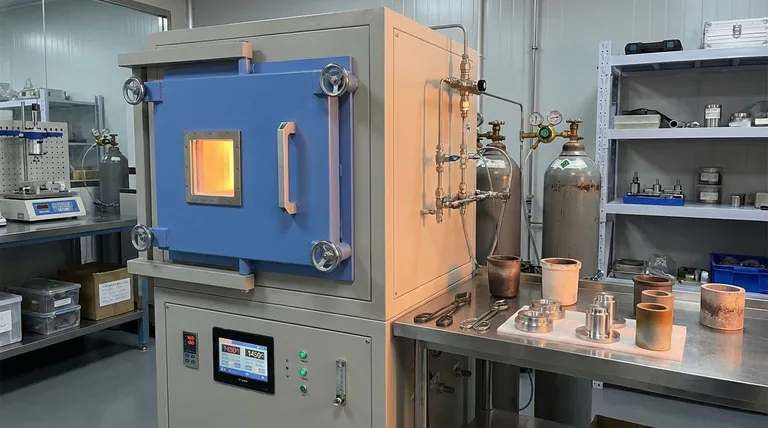

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure