Essentiellement, le dépôt chimique en phase vapeur (CVD) forme un revêtement en introduisant des gaz précurseurs réactifs dans une chambre contenant une pièce chauffée, ou substrat. Ces gaz se décomposent et réagissent sur la surface chaude, créant une réaction chimique qui dépose un nouveau film mince solide directement sur la pièce. Ce processus crée un revêtement qui est chimiquement lié au substrat, et non simplement superposé.

La caractéristique déterminante de la CVD est sa dépendance à une réaction chimique, et non physique. En transformant les gaz en un film solide sur une surface chauffée, la CVD crée des revêtements exceptionnellement adhérents et uniformes, mais les températures élevées requises sont une contrainte critique qui dicte quels matériaux peuvent être traités.

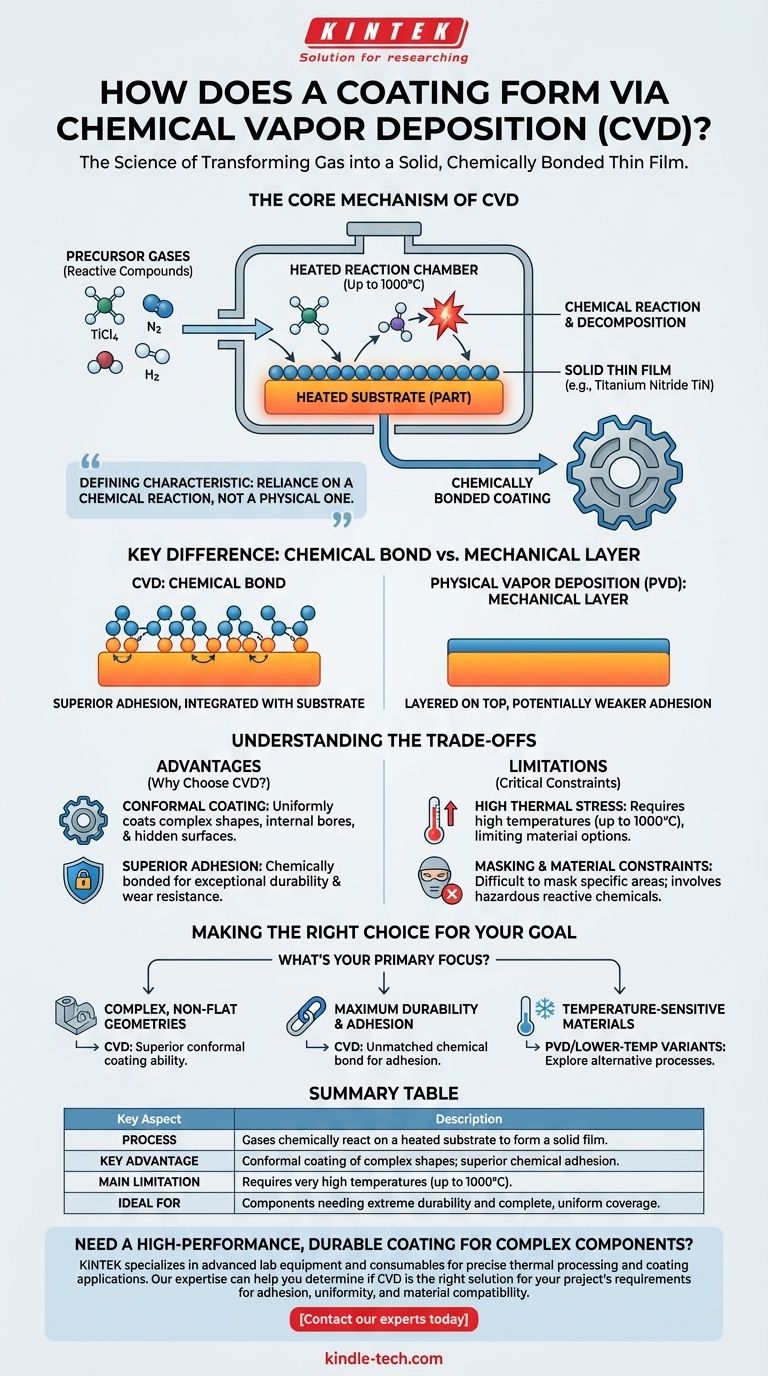

Le mécanisme central de la CVD : du gaz au solide

Pour vraiment comprendre la CVD, vous devez l'envisager comme un processus de fabrication chimique contrôlé se déroulant à l'échelle microscopique, où le produit final est une couche mince intégrée à la surface de la pièce.

Les ingrédients essentiels : substrat et précurseurs

Le processus commence par deux composants clés : le substrat, qui est la pièce à revêtir, et les gaz précurseurs.

Ce ne sont pas des gaz inertes ; ce sont des composés chimiques spécifiques et réactifs à l'état gazeux. Par exemple, pour créer un revêtement de nitrure de titane (TiN), on utilise des précurseurs tels que le tétrachlorure de titane ($\text{TiCl}_4$), l'azote ($\text{N}_2$) et l'hydrogène ($\text{H}_2$).

La chambre de réaction : un environnement contrôlé

L'ensemble du processus se déroule à l'intérieur d'un réacteur CVD scellé. Cette chambre est généralement maintenue sous vide pour éliminer tout contaminant susceptible d'interférer avec la réaction.

Un système d'alimentation en gaz sophistiqué introduit le mélange précis de gaz précurseurs dans la chambre. L'environnement doit être méticuleusement contrôlé pour obtenir les propriétés de revêtement souhaitées.

Le rôle critique de la chaleur

La chaleur est le catalyseur de l'ensemble du processus CVD. Le substrat est chauffé à des températures très élevées, souvent jusqu'à $1000^{\circ}\text{C}$.

Cette énergie thermique intense fournit l'énergie d'activation nécessaire aux gaz précurseurs pour se décomposer et réagir entre eux et avec la surface chauffée du substrat.

Le dépôt et la liaison chimique

Une fois que les gaz réagissent sur le substrat chaud, ils passent de l'état gazeux à l'état solide, déposant un film mince et dense.

Il est crucial de noter qu'il ne s'agit pas d'une couche mécanique reposant sur la surface. Il s'agit d'une liaison chimique, où les atomes du revêtement sont directement intégrés aux atomes du substrat. Cette caractéristique fondamentale est ce qui confère aux revêtements CVD leur adhérence supérieure.

Comprendre les compromis du processus CVD

Aucune technologie unique n'est une solution universelle. La nature chimique de la CVD crée un ensemble distinct d'avantages et de limites que vous devez évaluer pour chaque application.

Avantage : Revêtement conforme

Contrairement aux processus à visée directe comme le dépôt physique en phase vapeur (PVD), les gaz précurseurs en CVD circulent comme une vapeur pour envelopper l'ensemble du substrat.

Cela signifie que la CVD peut revêtir uniformément des formes complexes, des alésages internes et des surfaces cachées, assurant une couverture complète.

Avantage : Adhérence supérieure

Étant donné que le revêtement est chimiquement lié au substrat plutôt que déposé physiquement, son adhérence est exceptionnellement forte. Il en résulte une surface très durable et résistante à l'usure, beaucoup moins susceptible de s'écailler ou de peler.

Limite : Contrainte thermique élevée

Les températures très élevées requises peuvent être un inconvénient majeur. Cette charge thermique peut altérer les propriétés du matériau de base, limitant l'utilisation de la CVD sur certains alliages, pièces trempées ou plastiques.

De plus, lorsque la pièce et le revêtement refroidissent, les différences de dilatation thermique peuvent créer des contraintes, ce qui limite l'épaisseur pratique du film pouvant être appliqué.

Limite : Masquage et contraintes matérielles

La nature omniprésente du gaz rend difficile le masquage ou la protection de zones spécifiques d'une pièce contre le revêtement.

De plus, les produits chimiques réactifs impliqués peuvent être dangereux et nécessitent des environnements de laboratoire spécialisés et contrôlés, ce qui ajoute à la complexité et au coût du processus.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des exigences spécifiques de votre composant et de sa fonction prévue.

- Si votre objectif principal est de revêtir des géométries complexes et non planes : La capacité de la CVD à revêtir toutes les surfaces uniformément sans être limitée par la ligne de visée en fait le choix supérieur.

- Si votre objectif principal est une durabilité et une adhérence maximales : La liaison chimique formée par la CVD offre une adhérence exceptionnelle souvent inégalée par les méthodes de dépôt physique.

- Si vous travaillez avec des matériaux sensibles à la température : La chaleur élevée de la CVD traditionnelle est une contrainte majeure, et vous devez explorer des variantes à plus basse température ou des processus alternatifs comme le PVD.

Comprendre cette interaction entre la réaction chimique et l'énergie thermique est la clé pour exploiter efficacement la puissance de la CVD.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Les gaz réagissent chimiquement sur un substrat chauffé pour former un film solide. |

| Avantage clé | Revêtement conforme des formes complexes ; adhérence chimique supérieure. |

| Principale limite | Nécessite des températures très élevées (jusqu'à $1000^{\circ}\text{C}$). |

| Idéal pour | Composants nécessitant une durabilité extrême et une couverture complète et uniforme. |

Vous avez besoin d'un revêtement durable et haute performance pour des composants complexes ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le traitement thermique et les applications de revêtement de précision. Notre expertise peut vous aider à déterminer si la CVD est la bonne solution pour les exigences de votre projet en matière d'adhérence, d'uniformité et de compatibilité des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et vous aider à atteindre vos objectifs de revêtement.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD