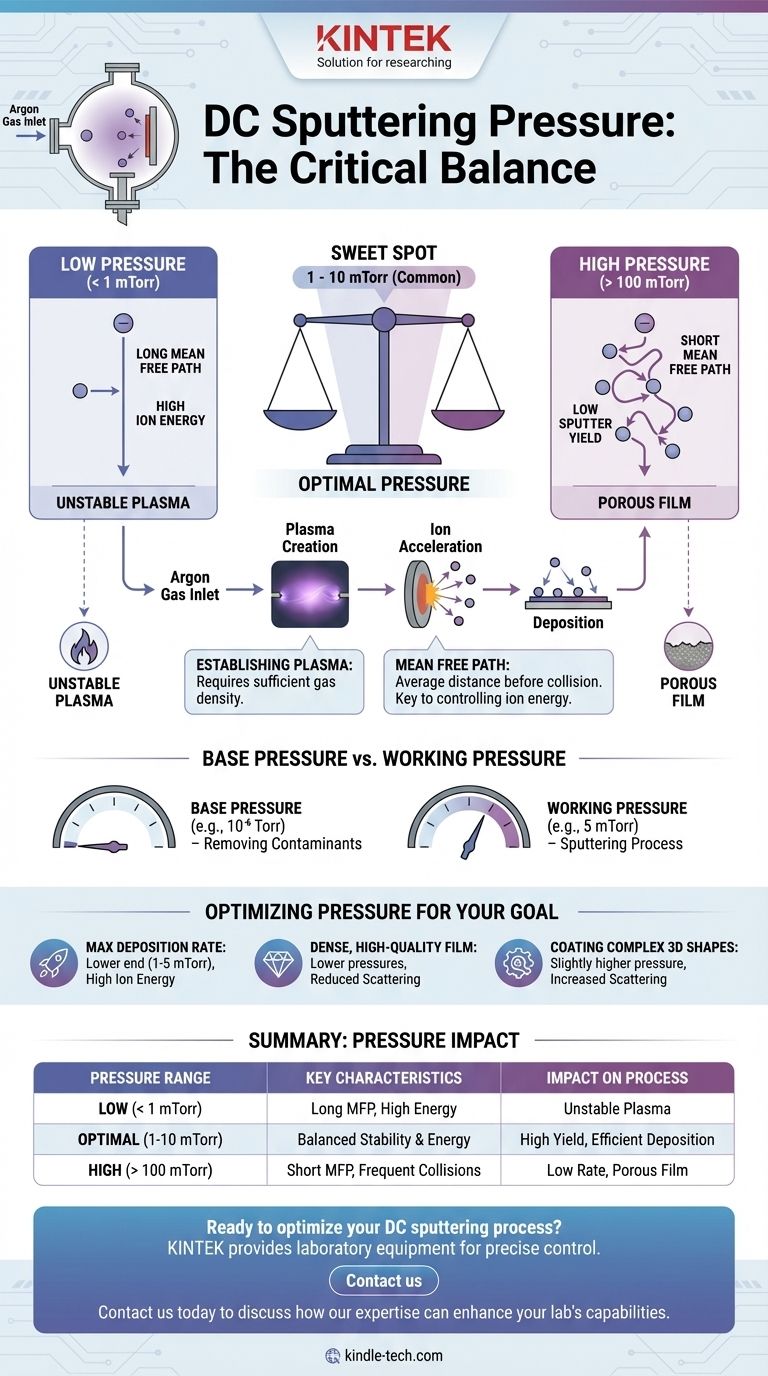

La pression requise pour la pulvérisation cathodique DC est un équilibre critique. Elle opère généralement dans une plage de pression de travail de 1 à 100 millitorr (mTorr), avec un point idéal commun entre 1 et 10 mTorr. Cette pression est établie à l'aide d'un gaz de procédé inerte, le plus souvent l'Argon, après que la chambre a été évacuée à une pression de base beaucoup plus basse.

Le défi central de la pulvérisation cathodique DC est de définir une pression suffisamment élevée pour maintenir une décharge de plasma stable, mais suffisamment basse pour garantir que les ions aient un "libre parcours moyen" long afin de frapper la cible avec une énergie suffisante pour une éjection efficace du matériau.

Le rôle de la pression dans le processus de pulvérisation

Pour comprendre pourquoi une plage de pression spécifique est utilisée, nous devons examiner les deux exigences concurrentes du processus de pulvérisation cathodique DC : la création d'un plasma et l'accélération efficace des ions.

Établir le plasma

Le processus de pulvérisation commence par l'introduction d'un gaz inerte à basse pression (comme l'Argon) dans une chambre à vide et l'application d'une haute tension. Cette tension ionise les atomes de gaz, créant une décharge luminescente soutenue, ou plasma. La pression doit être suffisamment élevée pour fournir une densité suffisante d'atomes de gaz afin d'allumer et de maintenir ce plasma de manière fiable.

Définir le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule — dans ce cas, un ion Argon — parcourt avant d'entrer en collision avec une autre particule. Ce concept est le facteur le plus important contrôlé par la pression.

Une pression plus basse entraîne moins d'atomes de gaz dans la chambre, ce qui conduit à un libre parcours moyen plus long. Inversement, une pression plus élevée signifie plus d'atomes de gaz et un libre parcours moyen plus court.

Impact sur l'énergie ionique

Les ions sont accélérés par le champ électrique vers le matériau cible. Pour atteindre un taux de pulvérisation élevé, ces ions doivent frapper la cible avec une énergie cinétique maximale.

Un long libre parcours moyen (pression plus basse) permet aux ions de voyager sans interruption sur de plus grandes distances, gagnant plus d'énergie du champ électrique avant l'impact. Il en résulte des collisions plus énergiques et un rendement plus élevé d'atomes pulvérisés de la cible.

Comprendre les compromis de la pression de pulvérisation

La pression optimale pour votre processus est un compromis entre la stabilité du plasma, le taux de dépôt et la qualité finale du film. Choisir une pression en dehors de la plage idéale peut entraîner des problèmes importants.

Le problème de la haute pression (>100 mTorr)

Lorsque la pression est trop élevée, le libre parcours moyen devient très court. Les ions entrent constamment en collision avec les atomes de gaz neutres, les empêchant de gagner une énergie significative avant de frapper la cible.

Cela conduit à un faible rendement de pulvérisation et à un faible taux de dépôt. De plus, les atomes pulvérisés eux-mêmes entreront en collision avec les atomes de gaz sur leur chemin vers le substrat, ce qui les fera perdre de l'énergie et se disperser, ce qui peut entraîner un film poreux et de faible densité.

Le défi de la basse pression (<1 mTorr)

Lorsque la pression est trop basse, le libre parcours moyen est très long, ce qui est idéal pour l'accélération des ions. Cependant, la densité d'atomes de gaz devient insuffisante pour maintenir une décharge de plasma stable.

À ces basses pressions, le plasma peut devenir instable ou s'éteindre complètement, rendant le processus peu fiable ou impossible à exécuter.

Pression de base vs. pression de travail : une distinction critique

Il est essentiel de distinguer le niveau de vide initial et la pression finale du processus.

La pression de base est le vide poussé atteint avant d'introduire le gaz de procédé (par exemple, 10⁻⁶ Torr). Son but est d'éliminer les contaminants comme l'oxygène et la vapeur d'eau qui, autrement, seraient incorporés dans votre film et compromettraient sa pureté et ses propriétés.

La pression de travail (ou pression de procédé) est la pression plus élevée (par exemple, 5 mTorr) établie en remplissant la chambre avec un flux contrôlé de gaz inerte après avoir atteint une pression de base satisfaisante. C'est la pression à laquelle la pulvérisation se produit réellement.

Optimiser la pression pour votre objectif

Le réglage de pression idéal dépend entièrement du résultat souhaité pour votre couche mince.

- Si votre objectif principal est de maximiser le taux de dépôt : Visez l'extrémité inférieure de la plage de pression stable (par exemple, 1-5 mTorr) pour maximiser l'énergie ionique, mais soyez attentif à la stabilité du plasma.

- Si votre objectif principal est de créer un film dense et de haute qualité : Des pressions plus basses sont généralement préférables, car elles réduisent la diffusion en phase gazeuse et conduisent à des atomes pulvérisés plus énergétiques arrivant au substrat.

- Si votre objectif principal est de revêtir une forme 3D complexe : Une pression légèrement plus élevée peut être bénéfique, car une diffusion accrue peut aider à revêtir plus uniformément les surfaces non visibles directement.

En fin de compte, traiter la pression comme un paramètre d'ajustement clé est essentiel pour obtenir des résultats cohérents et de haute qualité dans votre processus de dépôt de couches minces.

Tableau récapitulatif :

| Plage de pression | Caractéristiques clés | Impact sur le processus |

|---|---|---|

| Basse (< 1 mTorr) | Long libre parcours moyen, haute énergie ionique | Plasma instable, difficile de maintenir la décharge |

| Optimale (1-10 mTorr) | Stabilité du plasma et énergie ionique équilibrées | Haut rendement de pulvérisation, dépôt efficace |

| Élevée (> 100 mTorr) | Court libre parcours moyen, collisions fréquentes | Faible taux de dépôt, film poreux |

Prêt à optimiser votre processus de pulvérisation cathodique DC ? Le contrôle précis des paramètres de pression est crucial pour obtenir des couches minces cohérentes et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui offrent la fiabilité et la précision que votre recherche exige.

Nos systèmes de pulvérisation sont conçus pour vous aider à maîtriser l'équilibre délicat entre la pression, la stabilité du plasma et la qualité du dépôt. Que vous travailliez sur la recherche de matériaux avancés ou le développement de revêtements de nouvelle génération, KINTEK a les solutions pour soutenir votre succès.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer les capacités de votre laboratoire. Travaillons ensemble pour atteindre vos objectifs de dépôt de couches minces. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles