En bref, le vide est créé dans un four en utilisant un système de pompage spécialisé pour éliminer mécaniquement l'air et les autres gaz d'une chambre de four scellée. Ce processus abaisse la pression interne à un niveau bien inférieur à celui de l'atmosphère normale, créant ainsi l'environnement de vide requis pour le traitement.

Un four à vide ne crée pas le « vide » en tant que substance ; il élimine systématiquement les gaz atmosphériques. Cet acte fondamental empêche les réactions chimiques indésirables telles que l'oxydation à haute température, ce qui constitue la raison principale de son utilisation dans le traitement des matériaux avancés.

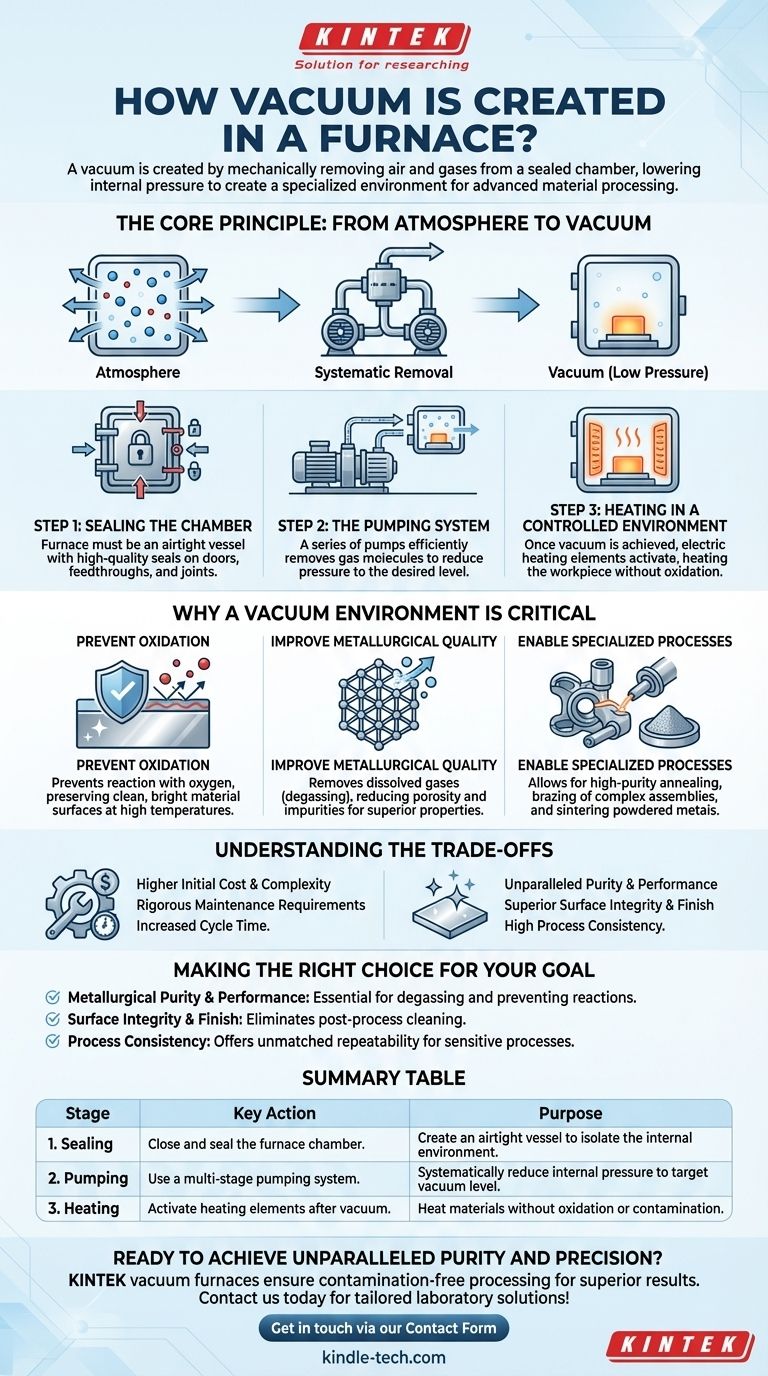

Le principe fondamental : de l'atmosphère au vide

Créer un vide est un processus de soustraction. Un four à vide est conçu pour être un système isolé où l'atmosphère interne peut être contrôlée avec précision en éliminant presque tout l'air qui serait normalement présent.

Étape 1 : Sceller la chambre

Avant de pouvoir créer un vide, le four doit être une enceinte totalement étanche à l'air. La porte du four, les traversées pour l'alimentation électrique et les capteurs, ainsi que tous les joints sont équipés de joints de haute qualité pour empêcher l'air extérieur de s'infiltrer à nouveau dans la chambre une fois le pompage commencé.

Étape 2 : Le système de pompage

Un système de vide, et non une seule pompe, évacue la chambre. Cela implique généralement une série de pompes fonctionnant par étapes pour éliminer efficacement les molécules de gaz et réduire la pression interne au niveau souhaité.

Étape 3 : Chauffage dans un environnement contrôlé

Une fois le niveau de vide cible atteint, les éléments chauffants électriques à l'intérieur du four sont activés. Étant donné que l'oxygène et les autres gaz réactifs ont été éliminés, la pièce peut être chauffée à des températures très élevées sans s'oxyder, se décarburer ou être contaminée.

Pourquoi un environnement sous vide est essentiel

Fonctionner sous vide n'est pas seulement une méthode alternative ; pour de nombreuses applications, c'est le seul moyen d'obtenir les propriétés et la finition des matériaux requises. Cela résout les problèmes fondamentaux qui surviennent lors du chauffage des métaux en présence d'air.

Pour prévenir l'oxydation

Le chauffage des métaux à l'air provoque leur réaction avec l'oxygène, formant une couche de calamine d'oxyde à la surface. Un environnement sous vide est pratiquement exempt d'oxygène, ce qui préserve la surface propre et brillante du matériau même à des températures extrêmes.

Pour améliorer la qualité métallurgique

Le vide aide à extraire les gaz dissous, comme l'hydrogène et l'azote, du métal lui-même — un processus appelé dégazage. Cela réduit la porosité interne et les impuretés, conduisant à un produit final avec une densité, une résistance et des propriétés mécaniques globales supérieures.

Pour permettre des processus spécialisés

Certains processus avancés ne sont possibles que sous vide. Ceux-ci comprennent le recuit de haute pureté, le brasage d'assemblages complexes avec des métaux d'apport qui s'oxyderaient autrement, et le frittage de poudres métalliques en une masse solide.

Comprendre les compromis

Bien que puissants, les fours à vide introduisent leurs propres complexités opérationnelles qui doivent être gérées. Ils ne sont pas un remplacement universel pour toutes les applications de chauffage.

Coût initial et complexité plus élevés

Un four à vide est intrinsèquement plus complexe qu'un four atmosphérique standard. Les pompes à vide, les systèmes de contrôle sophistiqués et la nécessité d'une chambre parfaitement scellée entraînent des coûts d'équipement et d'installation initiaux plus élevés.

Exigences de maintenance rigoureuses

Le maintien de l'intégrité du système de vide est essentiel. Cela implique des vérifications régulières des joints, des pompes et des manomètres pour prévenir les fuites et assurer des performances constantes. Comme le notent les références, une discipline opérationnelle rigoureuse et une tenue de dossiers détaillée sont essentielles.

Temps de cycle accru

Le processus de mise sous vide de la chambre du four jusqu'au niveau de vide requis ajoute du temps à chaque cycle. Ce « temps de pompage » doit être pris en compte dans la planification de la production et peut avoir un impact sur le débit global par rapport aux fours atmosphériques plus simples.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à vide doit être guidée par les exigences techniques spécifiques de votre processus et de votre matériau.

- Si votre objectif principal est la pureté et la performance métallurgiques : Un four à vide est non négociable pour le dégazage des matériaux et la prévention des réactions qui compromettent l'intégrité mécanique.

- Si votre objectif principal est l'intégrité et la finition de surface : L'environnement sous vide élimine le besoin de nettoyage acide ou de sablage après traitement en empêchant l'oxydation de se produire.

- Si votre objectif principal est la cohérence du processus pour les composants de grande valeur : L'environnement à basse pression étroitement contrôlé offre une répétabilité inégalée pour les processus sensibles tels que le brasage et le traitement thermique.

En fin de compte, le choix d'un four à vide est une décision stratégique visant à contrôler l'environnement du processus avec la plus grande précision possible.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Scellement | Fermer et sceller la chambre du four. | Créer une enceinte étanche pour isoler l'environnement interne. |

| 2. Pompage | Utiliser un système de pompage multi-étages pour évacuer l'air et les gaz. | Réduire systématiquement la pression interne au niveau de vide cible. |

| 3. Chauffage | Activer les éléments chauffants une fois le vide atteint. | Chauffer les matériaux sans oxydation, décarburation ou contamination. |

Prêt à atteindre une pureté et une précision inégalées dans vos processus de traitement thermique ?

Un four à vide de KINTEK garantit que vos matériaux de grande valeur sont traités dans un environnement sans contamination, prévenant l'oxydation et améliorant les propriétés mécaniques. Notre expertise en équipement de laboratoire et en consommables signifie que nous fournissons des solutions adaptées à vos besoins spécifiques en laboratoire — du brasage et du frittage avancés au recuit de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à vide KINTEK peut améliorer vos résultats et votre efficacité.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination