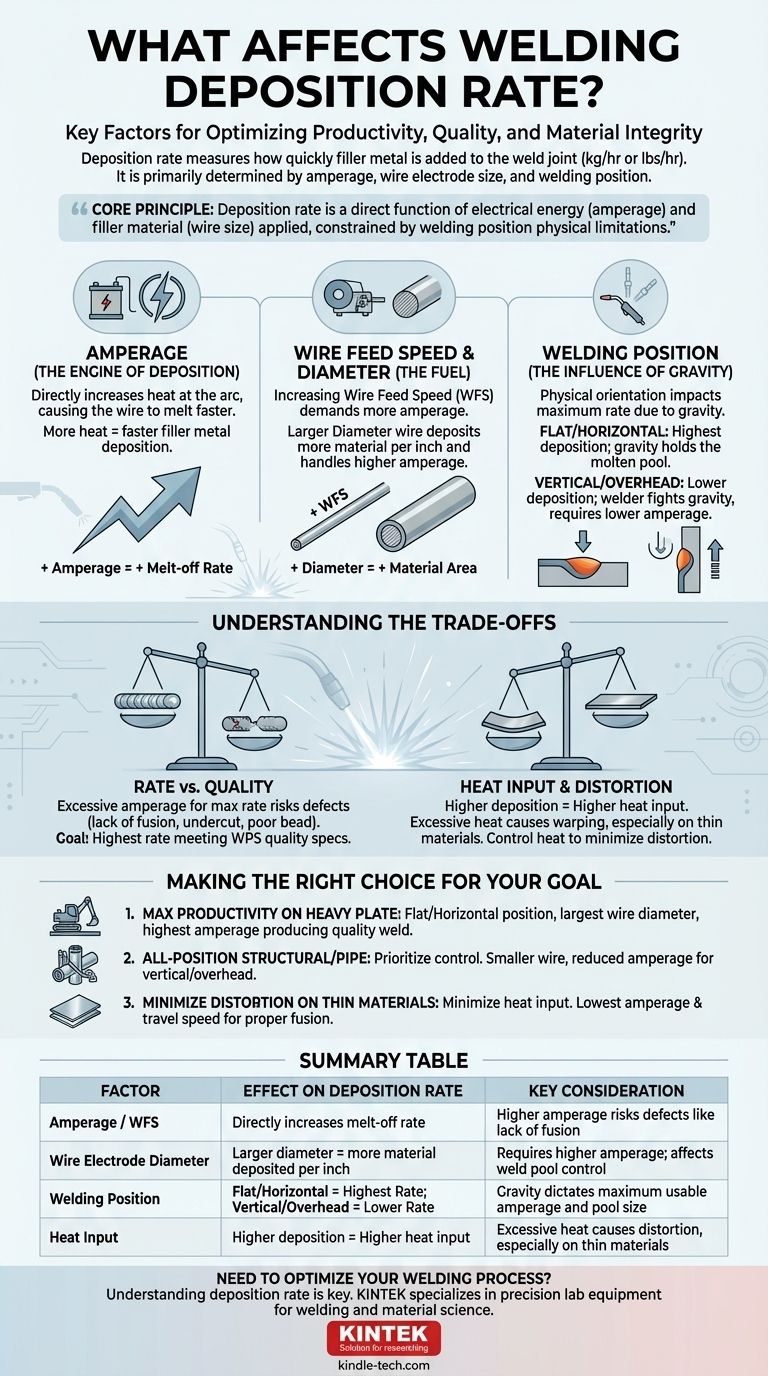

En soudage, le taux de dépôt est principalement déterminé par l'ampérage, la taille de l'électrode de fil et la position de soudage. Ces facteurs agissent ensemble pour contrôler la vitesse à laquelle le métal d'apport est fondu et ajouté au joint soudé, ce qui est généralement mesuré en kilogrammes ou en livres par heure.

Le principe fondamental est simple : le taux de dépôt est une fonction directe de la quantité d'énergie électrique appliquée (ampérage) et de la quantité de matériau d'apport pouvant être livrée efficacement (diamètre du fil), le tout étant contraint par les limitations physiques de la position de soudage.

Les principaux facteurs du taux de dépôt

Pour contrôler et optimiser efficacement votre processus de soudage, vous devez comprendre comment chaque variable principale influence le résultat. Ces facteurs ne sont pas indépendants ; ce sont des aspects interconnectés d'un système unique.

Ampérage (Le moteur du dépôt)

L'ampérage, ou courant électrique, est le facteur le plus important influençant le taux de fusion de l'électrode de fil. Considérez-le comme le moteur qui entraîne l'ensemble du processus.

L'augmentation de l'ampérage augmente directement la quantité de chaleur générée à l'arc, ce qui fait fondre le fil plus rapidement. Il en résulte un dépôt plus important de métal d'apport dans le joint soudé sur une période donnée.

Vitesse d'avance du fil et diamètre (Le carburant)

Dans les processus semi-automatiques modernes comme le GMAW (MIG), l'ampérage est directement lié à la vitesse d'avance du fil (WFS). L'augmentation de la WFS exige plus d'ampérage de la source d'alimentation pour faire fondre le fil au fur et à mesure qu'il est alimenté.

Le diamètre de l'électrode de fil joue également un rôle essentiel. Un fil de plus grand diamètre a une plus grande section transversale, ce qui signifie qu'une plus grande quantité de matériau est déposée pour chaque pouce de fil introduit dans le cordon. Les fils plus gros peuvent également supporter des ampérages plus élevés, ce qui accentue encore leur effet sur le taux de dépôt.

Position de soudage (L'influence de la gravité)

L'orientation physique de la soudure a un impact profond sur le taux de dépôt maximal réalisable. Cela est principalement dû aux effets de la gravité sur le bain de fusion.

Les positions à plat et horizontales permettent les taux de dépôt les plus élevés. Dans ces positions, la gravité aide à maintenir le métal en fusion dans le joint, permettant au soudeur d'utiliser un ampérage plus élevé et de créer un bain de fusion plus grand sans qu'il ne coule ou ne s'affaisse.

Inversement, les positions verticales et au plafond obligent le soudeur à lutter contre la gravité. Cela nécessite l'utilisation de réglages d'ampérage plus faibles pour maintenir le bain de fusion petit et gérable, ce qui réduit intrinsèquement le taux de dépôt.

Comprendre les compromis

Vouloir simplement atteindre le taux de dépôt le plus élevé possible est un objectif courant mais malavisé. Une véritable optimisation exige d'équilibrer la vitesse avec la qualité et le contrôle.

Taux vs Qualité

Pousser au maximum le dépôt en augmentant excessivement l'ampérage peut introduire de graves défauts de soudure. Ceux-ci peuvent inclure un manque de fusion, une contre-dépouille ou un mauvais aspect du cordon, qui compromettent tous l'intégrité de la soudure.

L'objectif est de trouver le taux de dépôt le plus élevé qui répond constamment aux spécifications de qualité requises définies par la spécification de procédure de soudage (WPS).

Apport de chaleur et distorsion

Un taux de dépôt plus élevé, entraîné par un ampérage élevé, se traduit directement par un apport de chaleur plus important dans le matériau de base. Une chaleur excessive peut provoquer un gauchissement et une distorsion importants, en particulier sur les matériaux plus minces.

Le contrôle de l'apport de chaleur est souvent un objectif plus critique que la maximisation de la vitesse, car la correction de la distorsion peut être beaucoup plus coûteuse et longue que le soudage initial.

Faire le bon choix pour votre objectif

Le taux de dépôt idéal n'est pas un chiffre unique mais une cible basée sur les exigences spécifiques du travail. Utilisez ces principes pour guider votre configuration.

- Si votre objectif principal est une productivité maximale sur des tôles épaisses : Soudez en position à plat ou horizontale, utilisez le diamètre de fil le plus grand possible pour le joint, et réglez l'ampérage au niveau le plus élevé qui produit toujours une soudure de qualité.

- Si votre objectif principal est le soudage structurel ou de tuyauterie toutes positions : Privilégiez le contrôle du bain de fusion. Cela signifie accepter un taux de dépôt plus faible en utilisant des fils de plus petit diamètre et un ampérage réduit, en particulier pour les passes verticales et au plafond.

- Si votre objectif principal est de minimiser la distorsion sur des matériaux minces : L'objectif est de minimiser l'apport de chaleur. Utilisez l'ampérage et la vitesse de déplacement les plus bas possibles qui permettent toujours une fusion correcte, ce qui entraîne un faible taux de dépôt.

La maîtrise de ces variables vous permet d'aller au-delà de la simple jonction de métaux et de commencer à concevoir le résultat le plus efficace et le plus efficient pour tout défi de soudage.

Tableau récapitulatif :

| Facteur | Effet sur le taux de dépôt | Considération clé |

|---|---|---|

| Ampérage / Vitesse d'avance du fil | Augmente directement le taux de fusion | Un ampérage plus élevé risque des défauts comme le manque de fusion |

| Diamètre de l'électrode de fil | Diamètre plus grand = plus de matériau déposé par pouce | Nécessite un ampérage plus élevé ; affecte le contrôle du bain de fusion |

| Position de soudage | Plat/Horizontal = Taux le plus élevé ; Vertical/Plafond = Taux plus faible | La gravité dicte l'ampérage maximal utilisable et la taille du bain |

| Apport de chaleur | Dépôt plus élevé = Apport de chaleur plus élevé | Une chaleur excessive provoque une distorsion, en particulier sur les matériaux minces |

Besoin d'optimiser votre processus de soudage ?

Comprendre le taux de dépôt est essentiel pour équilibrer la productivité, la qualité et l'intégrité des matériaux. Le bon équipement de laboratoire est indispensable pour développer et valider vos procédures de soudage.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de précision et de consommables qui soutiennent les essais de matériaux et le développement de processus. Que vous recherchiez de nouvelles techniques ou que vous assuriez le contrôle qualité, nous fournissons les outils fiables dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les défis de votre laboratoire en matière de soudage et de science des matériaux.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD