À la base, les principaux avantages d'un four sans noyau sont son exceptionnelle flexibilité d'alliage et ses coûts d'investissement et d'installation considérablement plus bas. Cette conception permet une fusion rapide et des changements fréquents dans le type de métal traité, ce qui la rend idéale pour les opérations qui ne produisent pas un seul alliage continu.

Un four sans noyau excelle dans les environnements nécessitant une agilité opérationnelle et des changements d'alliage fréquents. Sa conception fondamentale privilégie la fusion rapide par lots plutôt que la capacité de maintien à long terme et à haut volume des conceptions alternatives comme le four à canal.

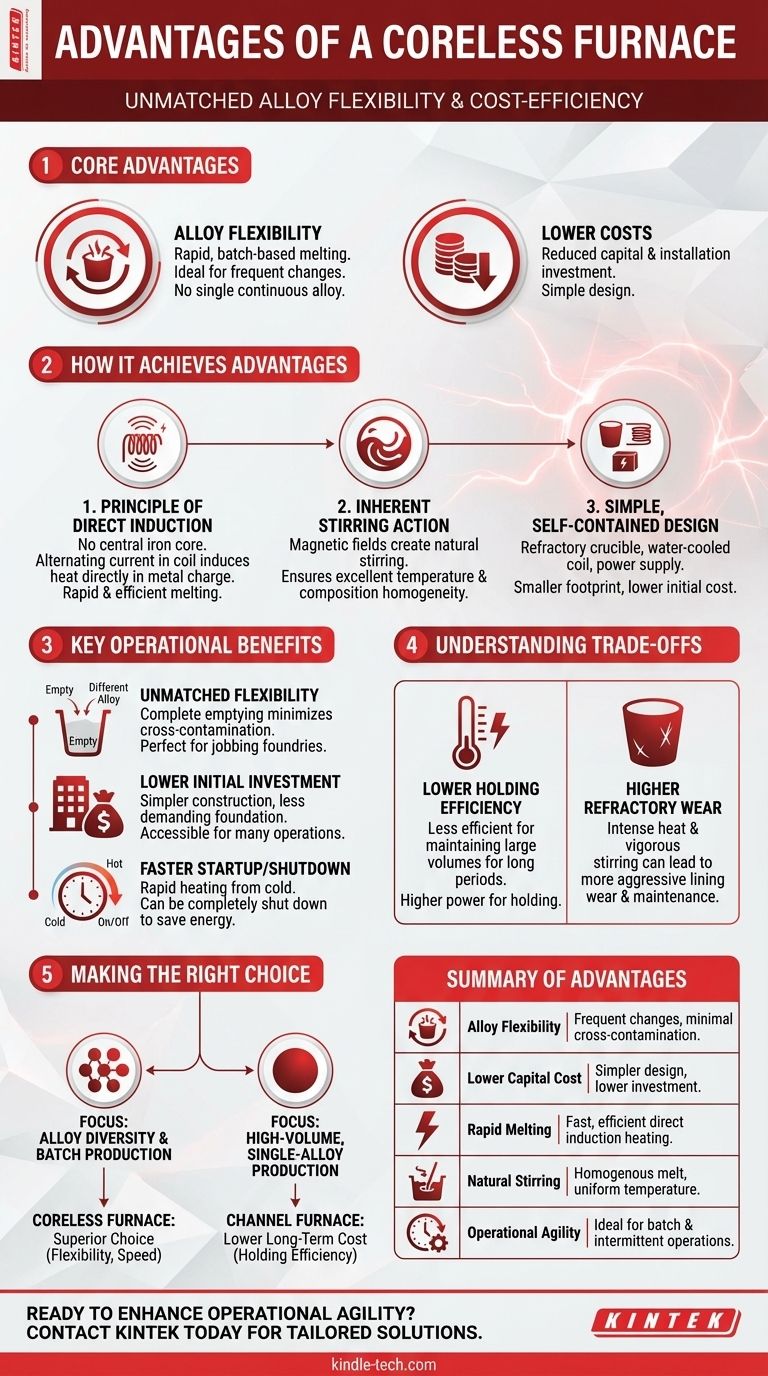

Comment un four sans noyau réalise ses avantages

Les avantages d'un four à induction sans noyau découlent directement de sa conception simple et efficace. Il fonctionne en générant un champ magnétique puissant au sein d'une bobine primaire, qui induit à son tour un fort courant électrique directement dans la charge métallique placée à l'intérieur d'un creuset.

Le principe de l'induction directe

Le four est « sans noyau » car il ne possède pas de noyau de fer central pour relier la bobine et le métal. Au lieu de cela, le courant alternatif dans la bobine de cuivre induit la chaleur directement dans la charge métallique elle-même.

Cette méthode de chauffage direct est extrêmement rapide et efficace pour faire fondre le métal solide.

Action d'agitation inhérente

Les puissants champs magnétiques créent un mouvement d'agitation naturel et vigoureux dans le bain de métal en fusion. Cela assure une excellente uniformité de température et aide à créer une composition d'alliage très homogène sans mélangeurs mécaniques.

Une conception simple et autonome

Le four se compose de quelques composants principaux : un creuset doublé de réfractaire, une bobine de cuivre refroidie à l'eau et une alimentation électrique. Cette simplicité relative contribue directement à son coût initial inférieur et souvent à un encombrement physique plus réduit par rapport aux systèmes plus complexes.

Avantages opérationnels clés expliqués

La conception d'un four sans noyau se traduit par des avantages opérationnels distincts, en particulier pour les fonderies ayant des calendriers de production variés ou intermittents.

Flexibilité d'alliage inégalée

Étant donné que le creuset peut être complètement vidé après chaque fusion, le risque de contamination croisée entre différents alliages est minime. Un opérateur peut faire fondre un lot d'acier, vider le four, puis faire fondre un lot d'un autre alliage peu de temps après.

Cela en fait le four de choix pour les fonderies de sous-traitance et les centres de recherche.

Investissement initial plus faible

Les fours sans noyau ont généralement des coûts d'investissement et d'installation nettement inférieurs à ceux des fours à canal. Leur construction plus simple et leurs exigences de fondation moins contraignantes les rendent plus accessibles pour un large éventail d'opérations.

Démarrage et arrêt plus rapides

Un four sans noyau peut être démarré à partir d'un état froid et porté rapidement à température de fonctionnement. Il peut également être complètement arrêté lorsqu'il n'est pas utilisé, ce qui permet d'économiser beaucoup d'énergie. C'est un avantage majeur pour les opérations qui ne fonctionnent pas 24 heures sur 24, 7 jours sur 7.

Comprendre les compromis

Aucune technologie n'est supérieure pour toutes les applications. Les avantages d'un four sans noyau s'accompagnent de limitations spécifiques qui doivent être comprises.

Efficacité de maintien inférieure

Bien qu'excellent pour la fusion, un four sans noyau est moins économe en énergie pour maintenir de grands volumes de métal en fusion à une température spécifique pendant de longues périodes. La puissance requise pour maintenir la température est plus élevée que celle d'un four à canal conçu à cet effet.

Usure réfractaire plus élevée

Le chauffage direct intense et l'action d'agitation vigoureuse peuvent entraîner une usure plus agressive du revêtement réfractaire du creuset. Cela peut entraîner des cycles de maintenance et des coûts de revêtement plus fréquents par rapport au chauffage plus doux des autres types de fours.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de four dépend entièrement de vos exigences de production spécifiques et de votre modèle commercial.

- Si votre objectif principal est la diversité des alliages et la production par lots : Le four sans noyau est le choix supérieur en raison de sa flexibilité, de son démarrage rapide et de sa capacité à être complètement vidé entre les fusions.

- Si votre objectif principal est la production à haut volume d'un alliage unique : L'efficacité d'un four à canal pour maintenir de grandes quantités de métal en fusion pendant de longues périodes offrira probablement un coût opérationnel à long terme inférieur.

En fin de compte, comprendre vos besoins spécifiques en matière de fusion, de maintien et d'alliage est la clé pour tirer parti de la bonne technologie afin d'optimiser l'efficacité et le retour sur investissement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Flexibilité des alliages | Peut être complètement vidé entre les fusions, permettant des changements d'alliage fréquents avec une contamination croisée minimale. |

| Coût d'investissement inférieur | Une conception plus simple et des exigences d'installation moins contraignantes entraînent un investissement initial nettement inférieur. |

| Fusion rapide | Le chauffage par induction directe assure une fusion rapide et efficace à partir d'un démarrage à froid. |

| Agitation naturelle | Les champs magnétiques créent une fusion homogène, assurant une excellente uniformité de température et de composition. |

| Agilité opérationnelle | Idéal pour la production par lots et les opérations qui ne nécessitent pas de fusion continue 24h/24 et 7j/7. |

Prêt à améliorer l'agilité opérationnelle de votre fonderie ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et industriel adapté pour répondre à vos besoins spécifiques de fusion. Que vous soyez une fonderie de sous-traitance nécessitant une flexibilité d'alliage ou un centre de recherche nécessitant un traitement par lots rapide, nos solutions de fours sans noyau sont conçues pour des performances supérieures et une rentabilité accrue.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sans noyau KINTEK peut optimiser votre processus de fusion et vous offrir un retour sur investissement plus rapide.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Que pouvez-vous faire avec un appareil de chauffage par induction ? Obtenez un chauffage rapide et sans flamme du métal

- Quel est le principe de fonctionnement de l'induction ? Exploiter la chaleur directe et sans contact

- Qu'est-ce que le recuit par induction ? Débloquez un traitement thermique rapide et précis pour les métaux

- Quelle est la plage de fréquences d'un four à induction ? Découvrez la clé d'une fusion de métaux efficace

- L'aluminium peut-il être fondu dans un four à induction ? Découvrez la solution ultime pour une fusion de haute pureté

- Quelle est la température maximale d'un four à induction ? Dévoilement de températures allant jusqu'à 2000°C

- Quel est l'effet de la fréquence sur la trempe par induction ? Contrôlez la profondeur de cémentation avec précision

- À quoi sert le four à induction ? Maîtriser la fusion et le chauffage efficaces des métaux