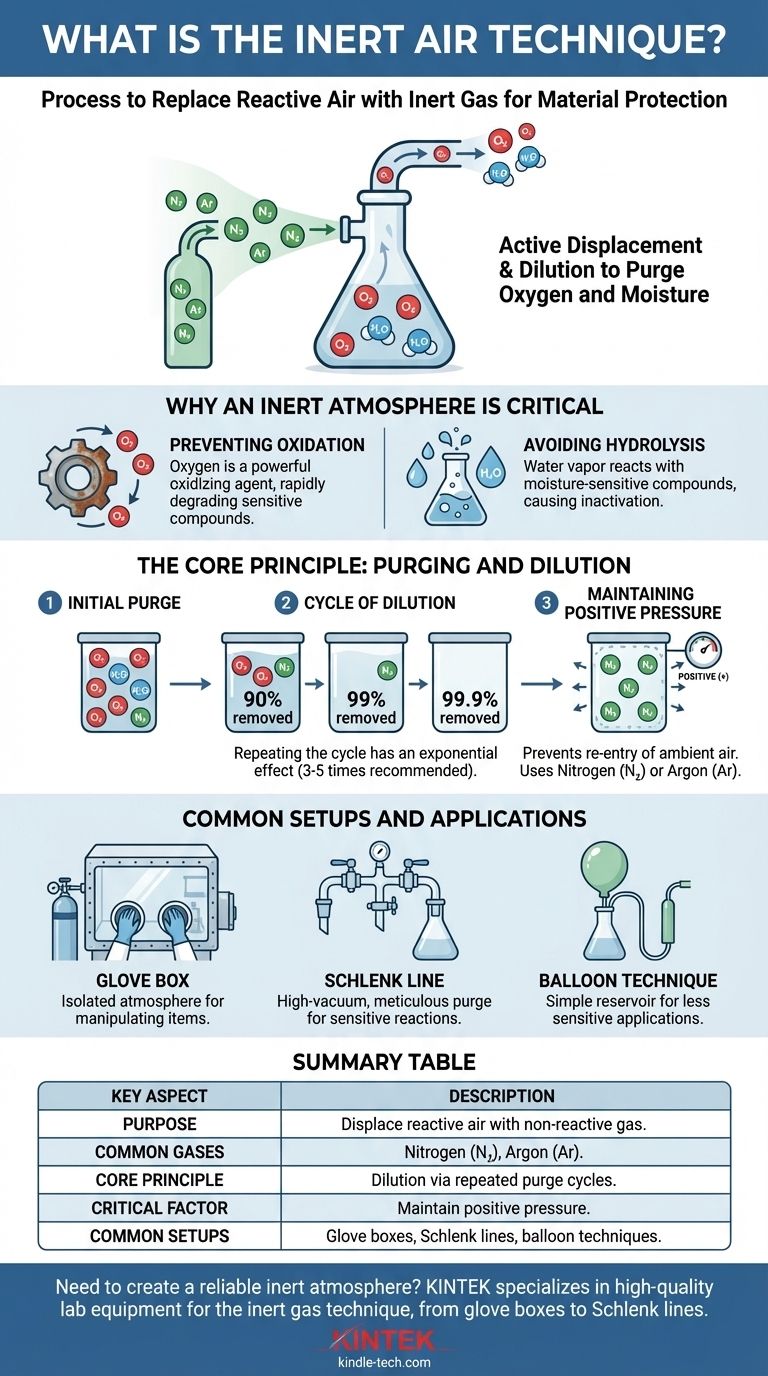

La technique de l'air inerte, plus précisément appelée technique du gaz inerte, est un ensemble de procédures utilisées pour remplacer l'air réactif à l'intérieur d'un récipient par un gaz non réactif (inerte). Ceci est fait pour manipuler et stocker des substances chimiques qui réagiraient autrement avec les composants de l'air, tels que l'oxygène ou la vapeur d'eau. Le processus implique généralement des cycles répétés de rinçage du récipient avec un gaz inerte, comme l'azote ou l'argon, pour diluer et déplacer l'atmosphère d'origine.

Le but principal de la technique de l'air inerte n'est pas simplement d'ajouter un gaz non réactif, mais de purger systématiquement un espace de travail de l'oxygène et de l'humidité. Comprendre qu'il s'agit d'un processus de déplacement et de dilution actifs est la clé pour protéger les matériaux sensibles des réactions chimiques indésirables.

Pourquoi une atmosphère inerte est essentielle

De nombreux composés chimiques sont sensibles à leur environnement. L'air standard dans lequel nous travaillons est composé d'environ 21 % d'oxygène et contient des quantités variables de vapeur d'eau, qui peuvent toutes deux être très réactives.

Prévenir l'oxydation

L'oxygène est un puissant agent oxydant. Les composés sensibles à l'air peuvent être rapidement dégradés ou transformés lors de l'exposition, ruinant les expériences, modifiant les propriétés chimiques et créant parfois des sous-produits dangereux.

Éviter l'hydrolyse

La vapeur d'eau peut réagir avec les composés sensibles à l'humidité (hygroscopiques) dans un processus appelé hydrolyse. Ceci est particulièrement problématique en chimie organique et organométallique, où même des traces d'eau peuvent inactiver des réactifs ou catalyser des réactions secondaires indésirables.

Le principe fondamental : Purge et dilution

La technique décrite dans la référence — gonfler et dégonfler un ballon — est une application pratique d'un principe fondamental : la dilution. Vous ne créez pas un vide parfait ; vous réduisez méthodiquement la concentration des gaz réactifs à un niveau négligeable.

Le cycle de dilution

Chaque fois que vous rincez un récipient avec un gaz inerte et que vous le ventilez, vous éliminez une grande partie de l'air d'origine. La répétition du cycle a un effet exponentiel.

Par exemple, un seul rinçage pourrait éliminer 90 % de l'oxygène. Le deuxième rinçage élimine 90 % des 10 % restants, et le troisième rinçage élimine 90 % de ce qui reste après cela. C'est pourquoi répéter le cycle trois à cinq fois est une règle empirique courante pour obtenir une atmosphère suffisamment inerte.

Maintenir une pression positive

Une fois l'air déplacé, l'objectif est d'empêcher qu'il ne rentre. Ceci est réalisé en maintenant une légère pression positive du gaz inerte à l'intérieur du récipient. Cela garantit que s'il y a de petites fuites, le gaz inerte s'échappera plutôt que l'air ambiant n'entre. Un simple ballon attaché à une fiole sert exactement à cet usage.

Choisir le bon gaz

L'azote (N₂) et l'argon (Ar) sont les gaz inertes les plus couramment utilisés. L'azote est moins cher et convient à la plupart des applications. L'argon est plus dense que l'air et plus inerte, ce qui en fait le choix préféré pour les réactions impliquant des métaux qui peuvent réagir avec l'azote à haute température (comme le lithium). L'utilisation d'un gaz de qualité "sèche" est cruciale pour les travaux sensibles à l'humidité.

Configurations et applications courantes

Bien que le principe soit universel, l'application varie en fonction de la sensibilité des matériaux et de l'échelle du travail.

La boîte à gants

Une boîte à gants est un récipient scellé avec des panneaux transparents et des gants intégrés qui permet de manipuler des objets dans une atmosphère isolée. La technique de la purger avec de l'azote, telle que décrite dans la référence, est courante pour créer l'environnement inerte initial.

La ligne de Schlenk

Une ligne de Schlenk est un manifold en verre utilisé par les chimistes. Elle dispose d'un système de double vide et de gaz inerte, permettant à un chimiste d'évacuer à plusieurs reprises l'air d'une fiole avec une pompe à vide, puis de la remplir avec un gaz inerte, obtenant ainsi une atmosphère inerte de très haute qualité.

La technique du ballon

Pour les applications moins sensibles, il suffit de rincer une fiole avec un gaz inerte provenant d'un tube, puis de la boucher avec un ballon rempli de gaz. Le ballon agit comme un réservoir pour maintenir une pression positive lorsque la fiole refroidit ou que des échantillons sont prélevés.

Comprendre les compromis et les pièges

Bien que puissantes, ces techniques ne sont pas infaillibles. Comprendre leurs limites est essentiel pour une exécution réussie.

Il s'agit de réduction, pas d'élimination

Les techniques de purge standard réduisent considérablement les niveaux d'oxygène et d'humidité, souvent à des niveaux de parties par million. Cependant, elles ne créent pas une atmosphère inerte parfaite à 100,00 %. La pureté finale dépend de la qualité de vos joints, de la pureté de votre gaz et du nombre de cycles de purge.

Les fuites sont l'ennemi

L'atmosphère inerte entière peut être instantanément compromise par un joint mal scellé ou une fissure dans la verrerie. Maintenir une pression positive visible (par exemple, un ballon légèrement gonflé) est votre meilleur indicateur que le système est correctement scellé.

Tous les matériaux ne sont pas égaux

La qualité requise de l'atmosphère inerte dépend entièrement de ce avec quoi vous travaillez. Un composé organique modérément sensible à l'air peut se contenter d'un simple ballon, tandis qu'un composé pyrophorique (qui s'enflamme spontanément à l'air) nécessite une configuration beaucoup plus rigoureuse comme une boîte à gants de haute intégrité.

Faire le bon choix pour votre objectif

Pour appliquer cela efficacement, adaptez la rigueur de votre technique à la sensibilité de vos matériaux.

- Si votre objectif principal est une protection de base pour des matériaux modérément sensibles : Quelques cycles de purge dans une fiole ou une simple boîte à gants, suivis du maintien d'une pression positive avec un ballon, sont souvent suffisants.

- Si votre objectif principal est la manipulation de composés très réactifs ou pyrophoriques : Un système plus robuste comme une ligne de Schlenk ou une boîte à gants de haute intégrité, purgée en continu, est non négociable.

- Si votre objectif principal est d'assurer un environnement sans humidité (anhydre) : L'utilisation d'un gaz inerte de haute pureté et de qualité sèche et le séchage méticuleux de toute la verrerie avant utilisation sont tout aussi essentiels que la technique de purge elle-même.

En fin de compte, la maîtrise de la technique de l'air inerte découle de la compréhension de l'objectif fondamental : déplacer activement et systématiquement l'atmosphère réactive qui nous entoure.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif | Déplacer l'air réactif (O₂, H₂O) avec un gaz non réactif pour protéger les matériaux sensibles. |

| Gaz courants | Azote (N₂) pour la rentabilité, Argon (Ar) pour une inertie maximale. |

| Principe fondamental | Dilution via des cycles de purge répétés (3 à 5 fois est standard) pour réduire le gaz réactif à des niveaux négligeables. |

| Facteur critique | Maintenir une pression positive avec un gaz inerte pour empêcher l'air de rentrer dans le système. |

| Configurations courantes | Boîtes à gants, lignes de Schlenk et techniques simples de ballon pour différents niveaux de sensibilité. |

Besoin de créer une atmosphère inerte fiable pour vos travaux de laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour maîtriser la technique du gaz inerte. Que vous ayez besoin de boîtes à gants robustes, d'appareils de ligne de Schlenk ou de gaz inertes de haute pureté, nous avons les solutions pour protéger vos matériaux sensibles de l'oxydation et de l'hydrolyse.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir un environnement sans contamination pour vos expériences les plus critiques.

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Pourquoi un lyophilisateur est-il utilisé pour l'analyse métagénomique sur des boues ? Assurer l'intégrité génomique pour un profilage précis

- Pourquoi un lyophilisateur de laboratoire sous vide est-il essentiel pour les extraits de plantes ? Préserver la bioactivité et la structure

- Pourquoi l'équipement de lyophilisation sous vide est-il supérieur au séchage conventionnel au four ? Protéger la structure des précurseurs d'hydrogel

- Quelle est la fonction de l'équipement de congélation-décongélation dans l'hydrogel Au-(PNiPAAm/PVA) ? Atteindre une action photothermique à grande vitesse

- Quel rôle joue un lyophilisateur sous vide dans le traitement des poudres Cu/Ti3SiC2/C ? Préserver la pureté et l'homogénéité