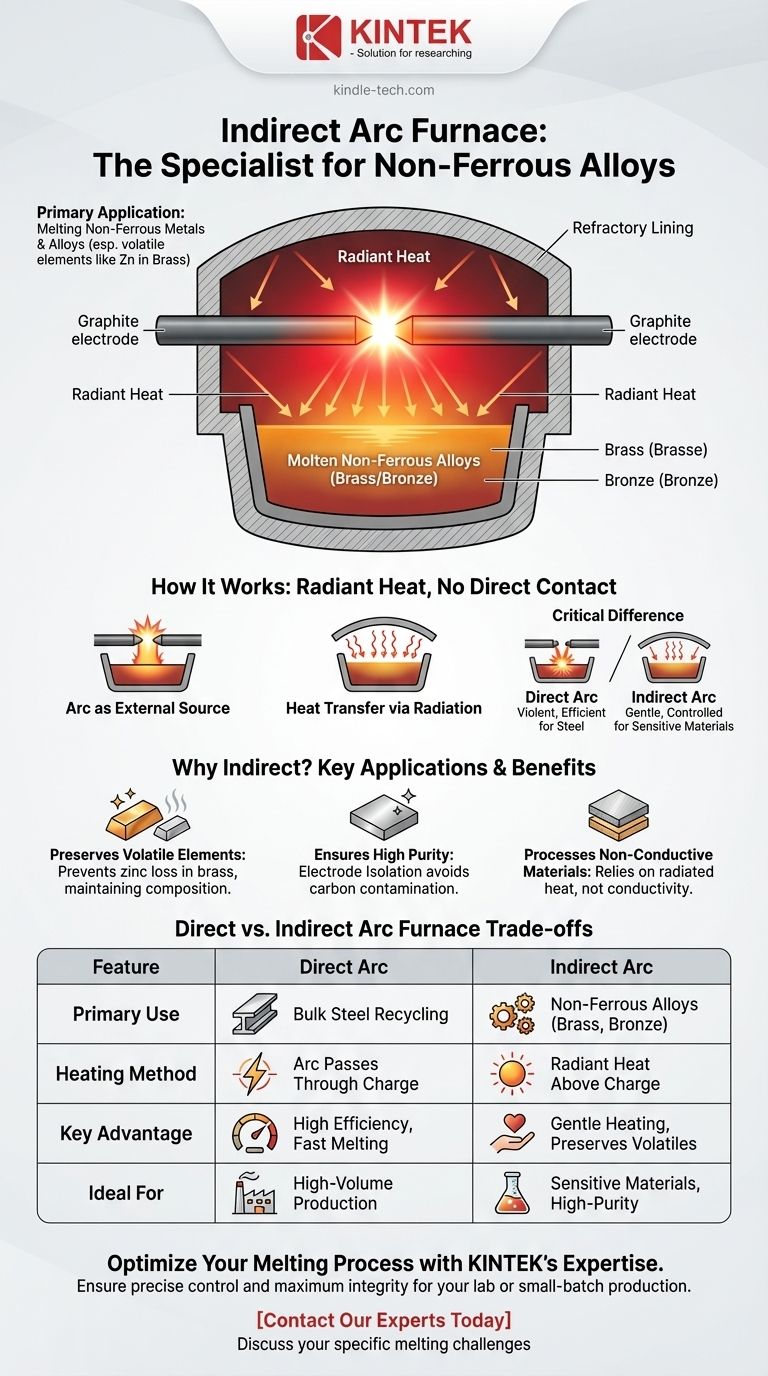

L'application principale d'un four à arc indirect est la fusion des métaux et alliages non ferreux, en particulier ceux contenant des éléments volatils comme le laiton et le bronze. Contrairement à son homologue à arc direct utilisé pour l'acier en vrac, le four indirect fournit une chaleur plus contrôlée et douce qui empêche les éléments précieux de brûler et de se perdre pendant le processus de fusion.

Le principe fondamental est simple : un four à arc indirect chauffe les matériaux sans contact direct avec l'arc électrique. Cela en fait l'outil spécialisé pour la fusion de matériaux sensibles, non conducteurs ou nécessitant une grande pureté, où un chauffage direct et intense serait préjudiciable.

Comment fonctionne un four à arc indirect

Un four à arc indirect fonctionne sur un principe fondamentalement différent de celui du four à arc direct, plus courant. Comprendre cette distinction est essentiel pour saisir ses applications spécifiques.

L'arc comme source de chaleur externe

Dans ce four, un puissant arc électrique est créé entre deux électrodes en graphite positionnées au-dessus du matériau en fusion (la "charge").

L'arc ne traverse pas la charge elle-même. Il agit purement comme un radiateur à haute température, similaire à un élément chauffant dans un four, mais fonctionnant à des milliers de degrés.

Transfert de chaleur par rayonnement

L'immense chaleur générée par l'arc rayonne vers l'extérieur. Elle chauffe le revêtement réfractaire du four et le toit, qui à leur tour rayonnent cette chaleur vers la charge.

Ce processus assure un transfert d'énergie plus uniforme et moins agressif vers le matériau, le faisant fondre uniformément par rayonnement et conduction.

La différence cruciale avec les fours à arc direct

Cette méthode contraste fortement avec un four à arc direct (FAD), le cheval de bataille du recyclage de l'acier.

Dans un FAD, les électrodes sont abaissées pour entrer en contact avec la ferraille, et le puissant arc électrique passe directement à travers la charge conductrice elle-même. C'est incroyablement efficace mais aussi intensément violent, ce qui le rend inadapté aux matériaux plus délicats.

Pourquoi le chauffage indirect est important : applications clés

Le choix d'utiliser un four indirect est entièrement dicté par les propriétés spécifiques du matériau à fondre.

Fusion d'alliages non ferreux

C'est l'application principale du four. Les alliages comme le laiton (cuivre-zinc) et le bronze (cuivre-étain) bénéficient immensément de la chaleur indirecte.

Le point chaud intense et localisé d'un arc direct provoquerait la vaporisation et l'échappement du zinc, qui a un point d'ébullition beaucoup plus bas que le cuivre, sous forme de fumée. Le chauffage indirect fait fondre l'alliage en douceur, préservant sa composition chimique.

Assurer une grande pureté

Dans un four à arc direct, les électrodes sont consommées et peuvent introduire du carbone dans le métal en fusion. Pour certains métaux ou alliages de haute pureté où le carbone est une impureté indésirable, le four indirect offre une séparation cruciale entre l'arc et la masse fondue.

Traitement des matériaux non conducteurs

Un arc direct nécessite un chemin électriquement conducteur pour fonctionner. Un four à arc indirect peut être utilisé pour chauffer des matériaux qui ne conduisent pas bien l'électricité, car il ne dépend que de la chaleur rayonnée.

Comprendre les compromis

Bien que spécialisé, le four à arc indirect n'est pas une solution universelle. Sa conception comporte des limitations inhérentes.

Efficacité thermique inférieure

Chauffer un matériau par rayonnement est fondamentalement moins efficace que de faire passer un courant directement à travers lui. Plus d'énergie est perdue dans la structure du four et l'environnement, ce qui entraîne une consommation d'énergie plus élevée par tonne de métal fondu.

Vitesses de fusion plus lentes

En conséquence de son efficacité moindre et de sa méthode de chauffage plus douce, la fusion d'un lot de matériau dans un four indirect prend beaucoup plus de temps que dans un four à arc direct de taille comparable.

Capacité plus petite

En raison de ces facteurs, les fours à arc indirect sont généralement beaucoup plus petits que les énormes fours à arc direct utilisés pour la production d'acier. Ils sont conçus pour des lots plus petits et spécialisés plutôt que pour une production à grand volume et de qualité courante.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de l'équilibre entre les propriétés des matériaux et les exigences de production.

- Si votre objectif principal est de fondre des alliages non ferreux comme le laiton ou le bronze : Le four à arc indirect est le choix supérieur pour prévenir la perte de zinc volatil et maintenir l'intégrité de l'alliage.

- Si votre objectif principal est le recyclage de l'acier à grand volume : Un four à arc direct est la norme industrielle incontestée pour sa puissance brute, sa vitesse et son efficacité.

- Si votre objectif principal est de fondre des matériaux sensibles à la contamination par le carbone : La méthode indirecte offre l'isolation nécessaire des électrodes en graphite pour assurer la pureté.

En fin de compte, choisir le bon four consiste à adapter la méthode de chauffage aux besoins spécifiques du matériau.

Tableau récapitulatif :

| Caractéristique | Four à arc direct | Four à arc indirect |

|---|---|---|

| Utilisation principale | Recyclage de l'acier en vrac | Alliages non ferreux (laiton, bronze) |

| Méthode de chauffage | L'arc traverse la charge conductrice | Chaleur rayonnante de l'arc au-dessus de la charge |

| Avantage clé | Haute efficacité, fusion rapide | Chauffage doux, préserve les éléments volatils |

| Idéal pour | Production à grand volume | Matériaux sensibles, exigences de haute pureté |

Optimisez votre processus de fusion d'alliages non ferreux avec l'expertise de KINTEK.

Vous rencontrez des problèmes de perte de zinc dans le laiton ou d'oxydation de l'étain dans le bronze ? Nos solutions d'équipement de laboratoire spécialisées garantissent un contrôle précis de la température et une intégrité maximale des matériaux. Que vous soyez en R&D ou en production de petits lots, KINTEK fournit la technologie de chauffage fiable et douce dont vous avez besoin pour les métaux sensibles et les applications de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de fusion et découvrir le four parfait pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance