En bref, la refusion secondaire est un processus d'affinage appliqué aux métaux qui ont déjà été fondus et solidifiés une première fois. Son but n'est pas simplement de refondre le matériau, mais de purifier et d'homogénéiser sa structure, en éliminant les impuretés et les défauts nuisibles pour créer un produit final de meilleure qualité et plus performant.

Considérez la refusion secondaire comme une étape de purification critique pour les matériaux à enjeux élevés. Alors que la fusion primaire crée l'alliage métallique initial, la refusion secondaire l'affine, éliminant les éléments indésirables et les incohérences pour libérer les performances maximales du matériau pour les applications les plus exigeantes.

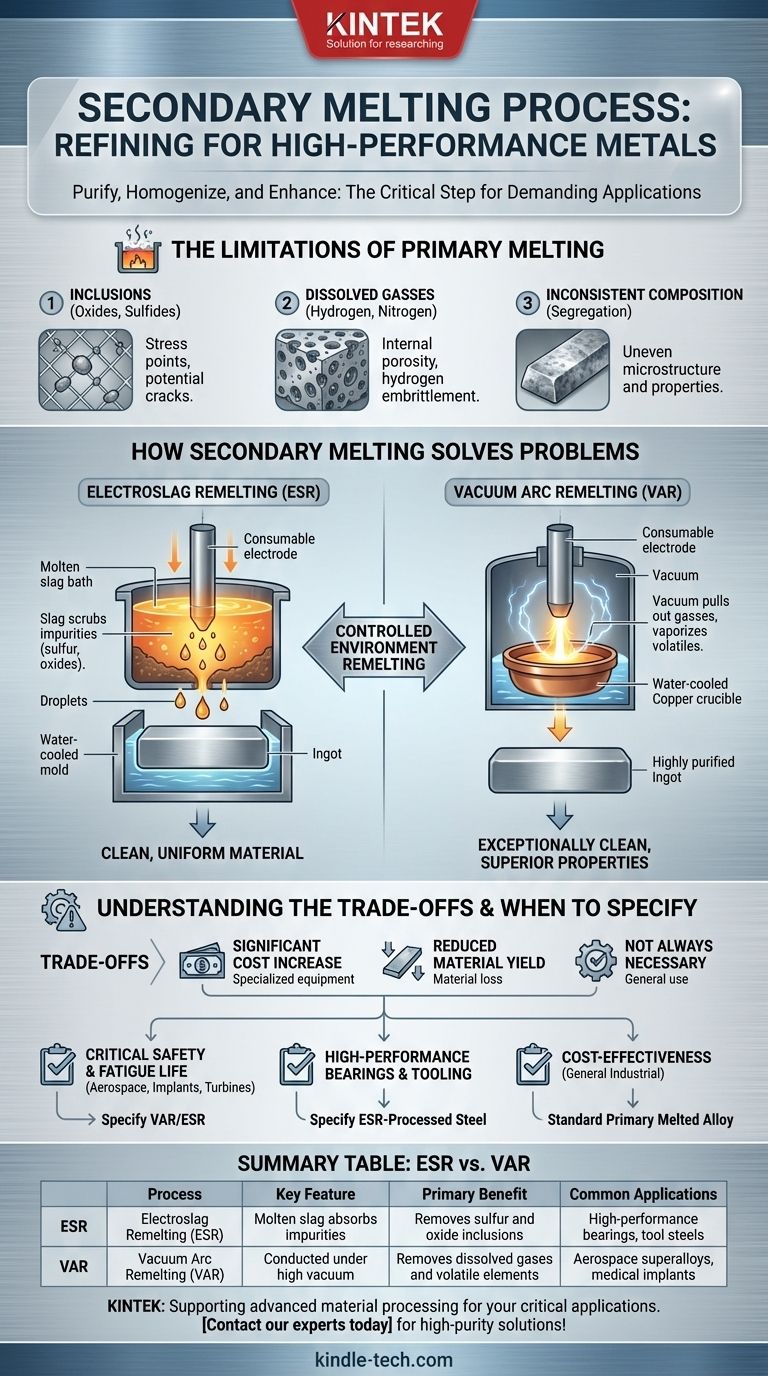

Les limites de la fusion primaire

Pour comprendre la nécessité de la refusion secondaire, nous devons d'abord reconnaître les limites inhérentes aux processus de fusion primaire, où les matières premières comme la ferraille ou le minerai sont d'abord transformées en métal liquide.

Le problème des inclusions

Lors de la fusion primaire, des impuretés non métalliques comme les oxydes et les sulfures peuvent se retrouver piégées dans le métal. Ces inclusions microscopiques agissent comme des points de concentration de contraintes, créant des points faibles qui peuvent initier des fissures et entraîner une défaillance prématurée sous charge.

Le problème des gaz dissous

Les gaz comme l'hydrogène et l'azote se dissolvent facilement dans le métal en fusion et peuvent être piégés lors de la solidification. Cela conduit à une porosité interne (petits trous) et peut provoquer la fragilisation par l'hydrogène, un phénomène qui réduit sévèrement la ductilité et la ténacité du matériau.

Composition d'alliage incohérente

Lorsqu'un grand lot de métal refroidit et se solidifie dans un moule à lingots, les éléments d'alliage peuvent ne pas se répartir parfaitement uniformément. Ce phénomène, connu sous le nom de ségrégation, entraîne une microstructure non uniforme et des propriétés mécaniques incohérentes dans tout le produit final.

Comment la refusion secondaire résout ces problèmes

Les processus de refusion secondaire ciblent directement les impuretés et les incohérences laissées par la fusion primaire. Ils fonctionnent en refondant le métal solide, appelé électrode, dans un environnement hautement contrôlé.

Le principe fondamental : refusion dans un environnement contrôlé

La clé est de refondre l'électrode lentement et méthodiquement, permettant à la physique et à la chimie de séparer le métal pur de ses impuretés. Les deux processus les plus courants et les plus efficaces sont la refusion sous laitier électroconducteur (ESR) et la refusion sous vide à l'arc (VAR).

Refusion sous laitier électroconducteur (ESR)

Dans le processus ESR, l'électrode est lentement fondue en faisant passer un courant électrique important à travers un bain de laitier en fusion hautement réactif. Lorsque des gouttelettes de métal tombent de l'électrode, elles doivent traverser cette couche de laitier.

Le laitier agit comme une éponge chimique, nettoyant les gouttelettes de métal et absorbant les inclusions de soufre et d'oxyde. Un nouveau lingot hautement purifié se solidifie lentement sous le laitier, ce qui donne un matériau propre et uniforme.

Refusion sous vide à l'arc (VAR)

Le processus VAR est utilisé pour atteindre les plus hauts niveaux de pureté, en particulier pour les superalliages aérospatiaux. Un arc électrique est créé entre l'électrode et la base d'un creuset en cuivre refroidi à l'eau, le tout à l'intérieur d'un vide poussé.

Lorsque l'électrode fond, le vide aspire les gaz dissous comme l'hydrogène et l'azote. La chaleur intense vaporise également d'autres éléments indésirables à faible point d'ébullition, qui sont ensuite éliminés. Ce processus produit un matériau exceptionnellement propre avec une durée de vie en fatigue et une résistance supérieures.

Comprendre les compromis

Bien que la refusion secondaire produise des matériaux supérieurs, ce n'est pas une solution universelle. La décision de l'utiliser implique des compromis importants.

Augmentation significative des coûts

La refusion secondaire est une étape de fabrication supplémentaire, énergivore, qui nécessite un équipement spécialisé et coûteux. Cela augmente considérablement le coût final du matériau par rapport à un alliage standard fondu en primaire.

Rendement matière réduit

Une partie du matériau est inévitablement perdue pendant le processus d'affinage. En ESR, une "peau de laitier" se forme sur le lingot qui doit être retirée. En VAR, certains éléments métalliques peuvent être vaporisés et perdus dans le système de vide.

Pas toujours nécessaire

Pour la grande majorité des applications d'ingénierie, des poutres structurelles dans les bâtiments aux panneaux de carrosserie automobile, les propriétés obtenues par fusion primaire sont parfaitement suffisantes. Spécifier un alliage refondu en secondaire là où ce n'est pas nécessaire est une sur-ingénierie inutile.

Quand spécifier un alliage refondu en secondaire

Votre choix de matériau doit toujours correspondre aux exigences et aux risques de l'application. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est la sécurité critique et la durée de vie en fatigue : Vous devez envisager des processus de refusion secondaire comme le VAR ou l'ESR, en particulier pour les composants aérospatiaux, les implants médicaux ou les turbines de production d'énergie où la défaillance n'est pas une option.

- Si votre objectif principal est les roulements ou l'outillage haute performance : Spécifiez de l'acier traité par ESR pour atteindre la propreté requise pour une durée de vie exceptionnelle en fatigue par roulement et une ténacité élevée.

- Si votre objectif principal est la rentabilité pour un usage industriel général : Un alliage standard fondu en primaire est presque toujours le choix correct et le plus économique.

En fin de compte, comprendre la refusion secondaire vous permet de spécifier un matériau qui n'est pas seulement adapté, mais parfaitement optimisé pour son usage prévu.

Tableau récapitulatif :

| Processus | Caractéristique clé | Avantage principal | Applications courantes |

|---|---|---|---|

| Refusion sous laitier électroconducteur (ESR) | Utilise du laitier en fusion pour absorber les impuretés | Élimine les inclusions de soufre et d'oxyde | Roulements haute performance, aciers à outils |

| Refusion sous vide à l'arc (VAR) | Réalisé sous vide poussé | Élimine les gaz dissous et les éléments volatils | Superalliages aérospatiaux, implants médicaux |

Besoin de métaux de haute pureté pour vos applications critiques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haut de gamme pour soutenir les processus avancés de traitement des matériaux comme la refusion secondaire. Que vous développiez des composants aérospatiaux ou des implants médicaux, nos solutions garantissent la qualité et les performances des matériaux que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV