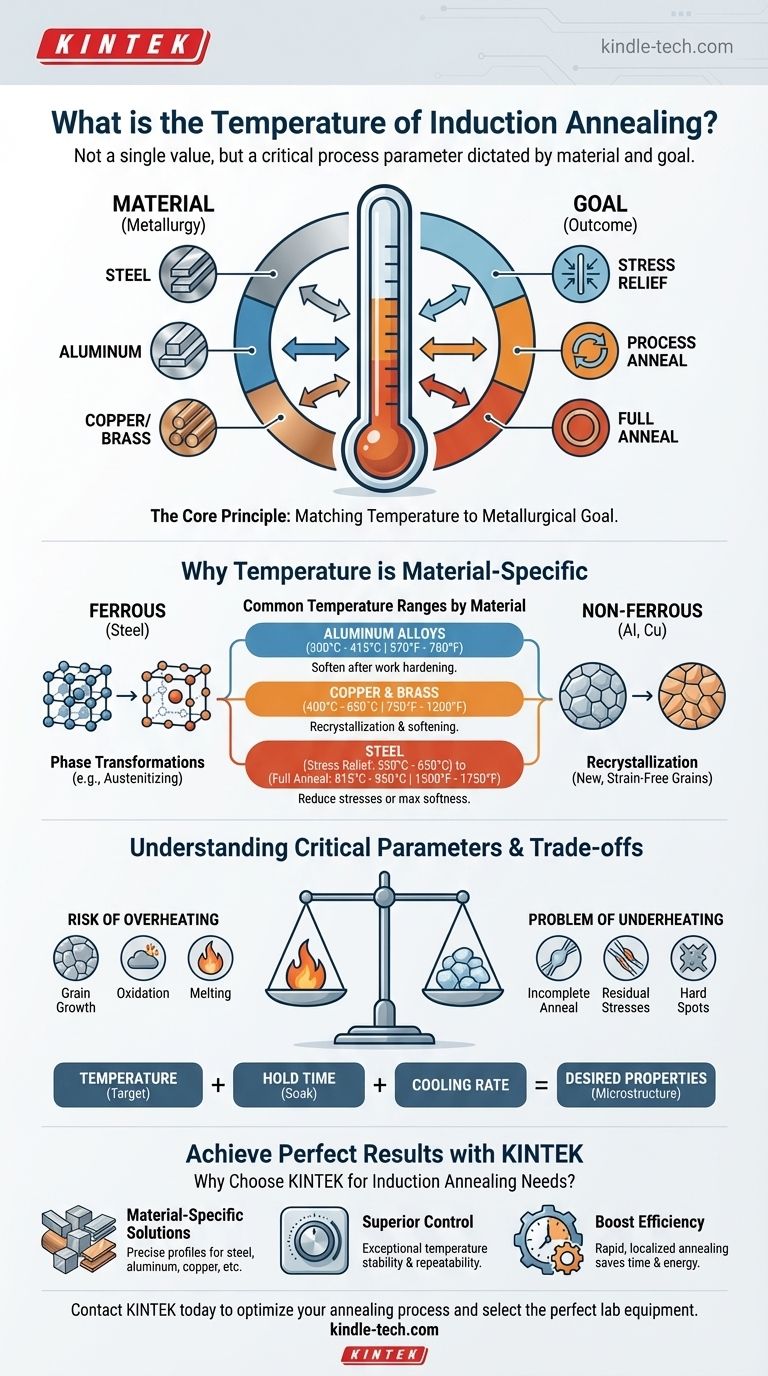

La température du recuit par induction n'est pas une valeur unique. Il s'agit plutôt d'un paramètre de processus critique qui dépend entièrement du métal traité et du résultat métallurgique souhaité. Par exemple, la relaxation des contraintes dans l'acier nécessite une température différente de celle nécessaire pour adoucir complètement un alliage d'aluminium.

Le principe fondamental à comprendre est que la température de recuit par induction est dictée par la métallurgie unique du matériau. L'objectif est de chauffer le métal à un point précis qui déclenche un changement spécifique — comme la relaxation des contraintes ou la recristallisation — sans provoquer d'effets indésirables tels qu'une croissance excessive des grains ou la fusion.

Le principe de base : faire correspondre la température à l'objectif métallurgique

Pour contrôler un processus de recuit, vous devez d'abord comprendre le but du traitement thermique et la manière dont le matériau choisi réagit à l'énergie thermique.

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour obtenir un changement souhaité dans ses propriétés mécaniques ou électriques.

Les objectifs courants comprennent l'adoucissement du métal pour améliorer sa formabilité, l'augmentation de la ductilité, la réduction des contraintes internes dues aux travaux antérieurs et le raffinage de la structure du grain.

Pourquoi la température est spécifique au matériau

Les différents métaux et alliages ont des structures atomiques et des points de transformation fondamentalement différents. La température requise pour le recuit est directement liée à ces étapes métallurgiques clés.

Pour les aciers, les températures critiques sont liées aux transformations de phase, comme le passage d'une structure ferrite-perlite à l'austénite. Pour les alliages non ferreux comme l'aluminium ou le cuivre, la température clé est liée à la recristallisation, où de nouveaux grains sans contrainte se forment.

Plages de température courantes par matériau

Bien que les températures spécifiques doivent être validées pour votre alliage et votre objectif exacts, les directives générales fournissent un point de départ fiable.

Recuit de l'acier

La température de recuit de l'acier varie considérablement en fonction de la teneur en carbone et du résultat souhaité.

- Relaxation des contraintes : Généralement 550°C à 650°C (1020°F à 1200°F). Cela réduit les contraintes internes avec un effet minimal sur la dureté.

- Recuit de processus/subcritique : Généralement 650°C à 720°C (1200°F à 1330°F). Ceci est utilisé pour adoucir l'acier en vue d'un travail à froid ultérieur.

- Recuit complet : Nécessite un chauffage au-dessus de la température d'austénitisation, généralement 815°C à 950°C (1500°F à 1750°F), suivi d'un refroidissement très lent pour obtenir l'état le plus doux possible.

Recuit du cuivre et du laiton

Le cuivre et ses alliages sont recuits pour les adoucir après écrouissage. Le processus est régi par la recristallisation.

La plage de température typique pour le recuit du cuivre et du laiton se situe entre 400°C et 650°C (750°F à 1200°F). Des températures plus élevées donnent un recuit plus rapide et plus doux, mais risquent une croissance excessive des grains.

Recuit des alliages d'aluminium

L'aluminium nécessite des températures nettement plus basses et un contrôle précis pour éviter la surchauffe ou la fusion.

La plupart des alliages d'aluminium sont recuits dans la plage de 300°C à 415°C (570°F à 780°F). La température exacte et le temps de maintien sont essentiels pour obtenir les propriétés souhaitées sans compromettre l'intégrité du matériau.

Comprendre les compromis et les paramètres critiques

La température est la variable la plus importante, mais elle n'agit pas seule. Ne pas contrôler l'ensemble du profil thermique peut entraîner un échec du processus.

Le risque de surchauffe

Dépasser la température cible peut être préjudiciable. Cela peut provoquer une croissance excessive des grains, ce qui réduit la résistance et la ténacité, ou une oxydation superficielle indésirable. Dans les cas extrêmes, cela peut entraîner une fusion localisée et la mise au rebut de la pièce.

Le problème du sous-chauffage

Une chaleur insuffisante signifie que la transformation métallurgique souhaitée ne s'achèvera pas complètement. Cela peut entraîner un recuit incomplet, laissant des contraintes résiduelles ou des points durs qui peuvent provoquer des défaillances lors des opérations de formage ultérieures ou dans le service final.

Pourquoi le temps de maintien et la vitesse de refroidissement sont importants

La température n'est qu'une partie de la recette thermique.

- Temps de maintien : Le matériau doit être maintenu à la température cible suffisamment longtemps pour que la chaleur pénètre dans la pièce et que la microstructure se transforme complètement. C'est souvent appelé « temps de trempage ».

- Vitesse de refroidissement : Après le chauffage, la vitesse de refroidissement détermine la microstructure et les propriétés finales. Un refroidissement lent est essentiel pour un recuit complet dans l'acier, tandis que d'autres processus peuvent être moins sensibles.

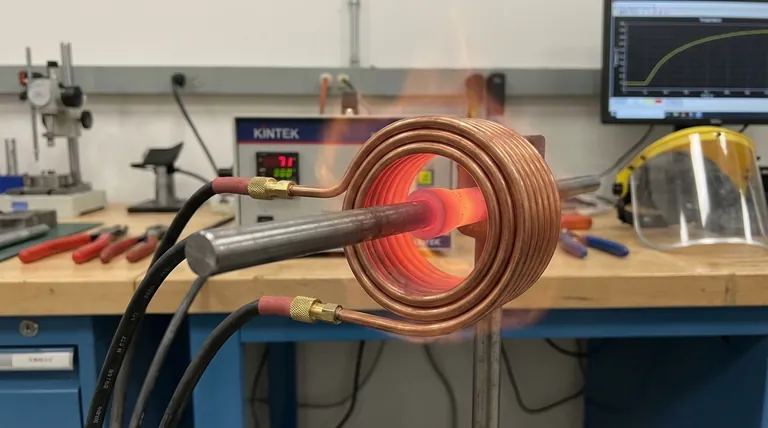

L'avantage unique de l'induction

Le chauffage par induction offre un contrôle de température extrêmement précis, rapide et répétable. Cela permet un recuit ciblé de zones spécifiques sur une pièce sans affecter le reste du composant, un avantage significatif par rapport aux méthodes basées sur des fours.

Déterminer la bonne température pour votre application

Pour sélectionner la bonne température, vous devez d'abord définir votre objectif. Les paramètres du processus sont une fonction directe des propriétés du matériau que vous devez atteindre.

- Si votre objectif principal est la douceur et la ductilité maximales (Recuit complet) : Vous devez chauffer au-dessus de la température de transformation critique supérieure du matériau (par exemple, austénitisation pour l'acier) et le refroidir très lentement.

- Si votre objectif principal est de soulager les contraintes dues à la fabrication (Relaxation des contraintes) : Utilisez une température subcritique plus basse, suffisamment élevée pour permettre le mouvement atomique mais suffisamment basse pour éviter un changement microstructural significatif.

- Si votre objectif principal est d'adoucir une pièce pour un travail à froid ultérieur (Recuit de processus) : Chauffez à une température qui permet la recristallisation sans le coût en temps et en énergie d'un recuit complet.

- Si vous travaillez avec des alliages non ferreux comme l'aluminium ou le cuivre : Vos températures seront nettement plus basses et sont régies par les données de recristallisation pour votre alliage spécifique, et non par les transformations de phase.

En fin de compte, maîtriser le recuit par induction consiste à considérer la température non pas comme un chiffre statique, mais comme un outil dynamique pour contrôler les propriétés finales de votre matériau.

Tableau récapitulatif :

| Matériau | Plage de température de recuit courante | Objectif clé |

|---|---|---|

| Acier (Relaxation des contraintes) | 550°C - 650°C (1020°F - 1200°F) | Réduire les contraintes internes |

| Acier (Recuit complet) | 815°C - 950°C (1500°F - 1750°F) | Douceur et ductilité maximales |

| Alliages d'aluminium | 300°C - 415°C (570°F - 780°F) | Adoucir après écrouissage |

| Cuivre et Laiton | 400°C - 650°C (750°F - 1200°F) | Recristallisation et adoucissement |

Obtenez des résultats de recuit parfaits avec KINTEK

Choisir la bonne température n'est que la première étape. Un contrôle thermique précis et répétable est ce qui sépare un recuit réussi d'une pièce mise au rebut. Les systèmes de chauffage par induction avancés de KINTEK offrent le contrôle exact dont vous avez besoin pour la relaxation des contraintes, l'adoucissement et le recuit complet de tout métal.

Pourquoi choisir KINTEK pour les besoins de recuit par induction de votre laboratoire ?

- Solutions spécifiques aux matériaux : Nos équipements sont conçus pour gérer les profils thermiques précis requis pour l'acier, l'aluminium, le cuivre et plus encore.

- Contrôle supérieur : Évitez la surchauffe et le sous-chauffage grâce à l'excellente stabilité et répétabilité de la température de nos systèmes.

- Améliorer l'efficacité : Obtenez un recuit ciblé et localisé plus rapidement qu'avec les méthodes traditionnelles par four, ce qui permet d'économiser du temps et de l'énergie.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui et laissez nos experts vous aider à choisir l'équipement de laboratoire parfait pour votre matériau spécifique et vos objectifs d'application.

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quelle est la fonction principale d'un four de fusion par arc sous vide dans la préparation des RHEA ? Réalisation d'une fusion thermique extrême

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique