À leur extrême, les fours métallurgiques fonctionnent à des températures comprises entre 1400°C et 1800°C (2550°F à 3275°F). Cependant, cette plage est réservée aux processus à haute température comme la fusion de l'acier. La température de fonctionnement exacte dépend entièrement du métal spécifique travaillé et de l'objectif métallurgique, de nombreuses applications courantes nécessitant une chaleur significativement plus basse.

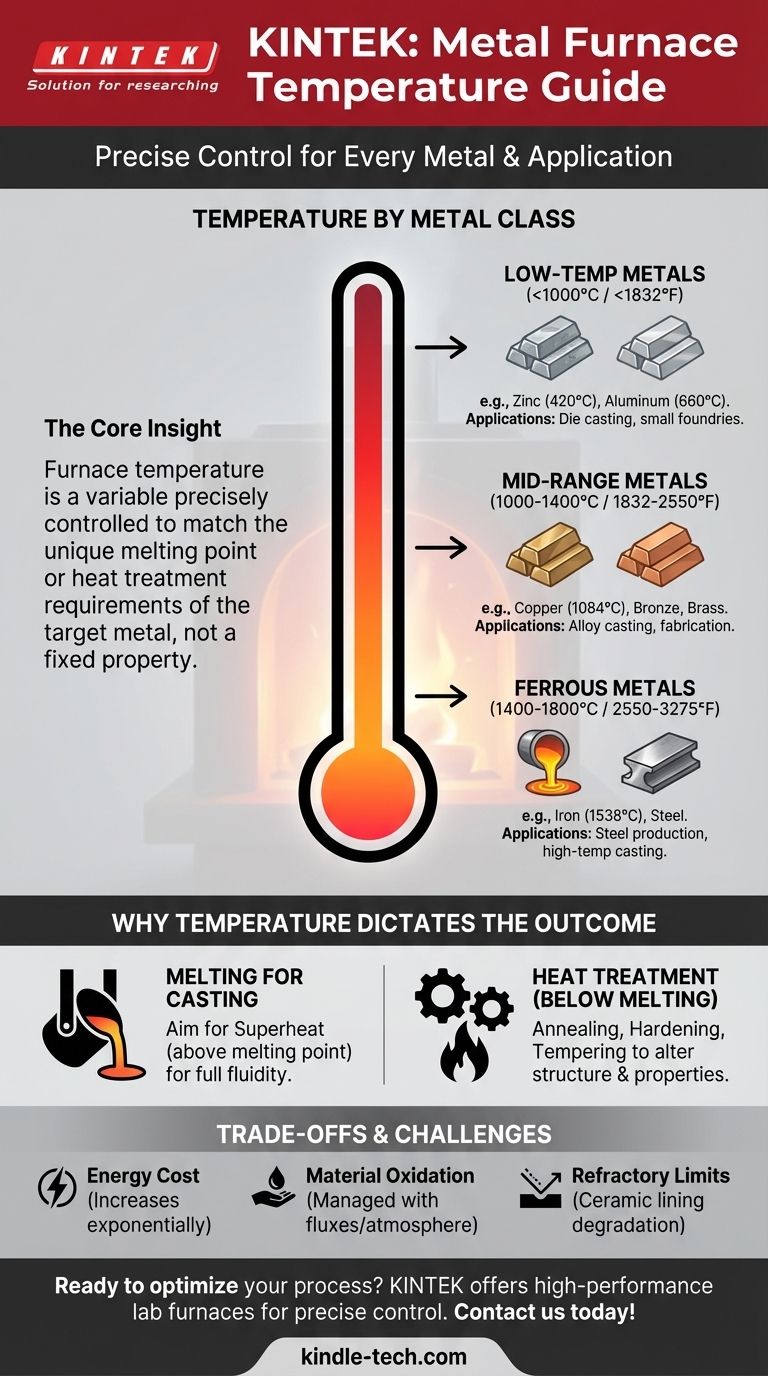

L'idée essentielle est que la température d'un four n'est pas une propriété fixe du four lui-même, mais une variable précisément contrôlée pour correspondre aux points de fusion uniques ou aux exigences de traitement thermique du métal cible.

Pourquoi la température dicte le résultat

En métallurgie, la chaleur est l'outil principal pour modifier l'état physique et la structure interne d'un métal. Différentes plages de température débloquent des processus et des propriétés entièrement différents, rendant un contrôle précis essentiel pour atteindre le résultat souhaité.

L'objectif : Atteindre le point de fusion

La raison la plus courante de chauffer un métal dans un four est de le faire fondre pour la coulée. Chaque métal pur et alliage a un point de fusion spécifique qui doit être dépassé pour le faire passer de l'état solide à l'état liquide.

Les opérateurs de fours visent généralement une température significativement supérieure au point de fusion pour s'assurer que le métal est entièrement liquide et suffisamment fluide pour être coulé, un état connu sous le nom de surchauffe.

L'objectif : Changer la structure (traitement thermique)

De nombreux processus critiques se produisent bien en dessous du point de fusion d'un métal. C'est ce qu'on appelle le traitement thermique.

Des processus comme le recuit (ramollissement), la trempe (augmentation de la résistance) et le revenu (réduction de la fragilité) reposent sur le chauffage du métal à des températures spécifiques pour réorganiser sa structure cristalline interne, modifiant fondamentalement ses propriétés mécaniques sans le faire fondre.

Exigences de température par classe de métal

Les fours sont choisis en fonction de leur capacité à atteindre et à maintenir de manière fiable les températures nécessaires à un groupe spécifique de métaux.

Métaux à basse température : Moins de 1000°C (1832°F)

Des métaux comme le zinc (point de fusion : 420°C) et l'aluminium (point de fusion : 660°C) nécessitent une énergie relativement faible. Les fours pour ces métaux, souvent utilisés en fonderie sous pression et dans les petites fonderies, sont de construction plus simple.

Métaux à température moyenne : 1000°C - 1400°C (1832°F - 2550°F)

Cette plage couvre les alliages courants comme le bronze et le laiton, ainsi que le cuivre pur (point de fusion : 1084°C). Ces températures exigent une construction de four plus robuste et des revêtements réfractaires (résistants à la chaleur) de meilleure qualité.

Métaux ferreux : 1400°C - 1800°C (2550°F - 3275°F)

C'est le domaine du fer (point de fusion : 1538°C) et de l'acier. L'atteinte de ces températures nécessite des fours spécialisés à haute température, utilisant souvent la technologie de l'arc électrique ou de l'induction. La plage de 1400°C à 1800°C citée pour ces fours tient compte du point de fusion élevé du fer et de la nécessité d'une surchauffe pour couler des alliages d'acier complexes.

Comprendre les compromis et les défis

Atteindre une température élevée n'est pas la seule considération. Le processus introduit des défis techniques et financiers importants.

Le coût de la chaleur

La consommation d'énergie augmente exponentiellement avec la température. Atteindre les températures de fusion de l'acier est bien plus coûteux que de faire fondre de l'aluminium, ce qui a un impact sur tout, du budget opérationnel au choix de l'équipement.

Oxydation des matériaux

À haute température, la plupart des métaux réagissent agressivement avec l'oxygène de l'air, formant des oxydes (calamine) qui représentent une perte de matériau et peuvent provoquer des défauts dans une pièce moulée finale. Cela est géré en utilisant des fondants, des couches de scories protectrices ou des fours à atmosphère contrôlée.

Limites des réfractaires et des équipements

Le four lui-même doit résister à la chaleur qu'il contient. Le revêtement réfractaire, généralement une céramique spécialisée, a ses propres limites de température. Pousser un four au-delà de sa plage de conception entraînera une dégradation rapide et une défaillance catastrophique.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne température de fonctionnement, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est de couler des alliages d'aluminium ou de zinc : Votre four fonctionnera dans la plage de 700°C à 850°C pour s'assurer que le métal est entièrement fondu et fluide.

- Si votre objectif principal est de faire fondre du bronze ou du cuivre : Vous avez besoin d'un four capable de maintenir de manière fiable des températures comprises entre 1100°C et 1250°C.

- Si votre objectif principal est de faire fondre de l'acier : Vous devez utiliser un four à haute température qui peut dépasser 1600°C pour faire fondre correctement l'alliage et atteindre la fluidité nécessaire pour la coulée.

- Si votre objectif principal est de forger ou de traiter thermiquement l'acier : Vous travaillerez bien en dessous de son point de fusion, généralement dans la plage de 800°C à 1250°C, selon le traitement spécifique.

Maîtriser le contrôle de la température est la base pour obtenir des résultats prévisibles et réussis dans tout travail métallurgique.

Tableau récapitulatif :

| Type de métal | Plage de fonctionnement typique (°C) | Plage de fonctionnement typique (°F) | Applications courantes |

|---|---|---|---|

| Basse température (ex. Zinc, Aluminium) | < 1000°C | < 1832°F | Fonderie sous pression, petites fonderies |

| Moyenne température (ex. Bronze, Cuivre) | 1000°C - 1400°C | 1832°F - 2550°F | Coulée d'alliages, fabrication |

| Ferreux (ex. Fer, Acier) | 1400°C - 1800°C | 2550°F - 3275°F | Production d'acier, coulée à haute température |

Prêt à optimiser votre processus de travail des métaux ? KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance conçus pour un contrôle précis de la température, que vous fondiez de l'aluminium ou traitiez thermiquement de l'acier. Nos solutions vous aident à obtenir des résultats supérieurs avec efficacité énergétique et durabilité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous guider vers le bon four pour votre application !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un système de vide maintenant 10^-3 Pa contribue-t-il à la consolidation de nanopoudres de tungstène ? Obtenir pureté et résistance

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Quels sont les dommages de la carburation ? Prévenez les défaillances catastrophiques des métaux dans votre équipement

- Pourquoi un four à vide de laboratoire est-il nécessaire pour sécher le TANI ? Protéger les oligomères sensibles de l'oxydation

- Pourquoi la surveillance de la température multipoint est-elle essentielle dans la distillation sous vide du magnésium ? Maîtriser la pureté et le contrôle du gradient

- Quelle est la différence entre un four vertical et un four horizontal ? Choisissez le bon four pour votre application

- Peut-on traiter thermiquement un métal deux fois ? Corriger les défauts et adapter les pièces avec des cycles multiples

- Quelle est la différence entre le durcissement sous vide et le durcissement normal ? Choisissez le bon procédé pour votre application