Pour la fusion des métaux, plusieurs types de fours sont utilisés, le choix dépendant entièrement du métal, de l'échelle de production et de la pureté requise. Les plus courants sont les hauts fourneaux pour la fonte brute industrielle, les fours à arc électrique pour l'acier de haute qualité, et les fours à induction, qui sont très efficaces pour la fusion des métaux précieux et des alliages spécialisés.

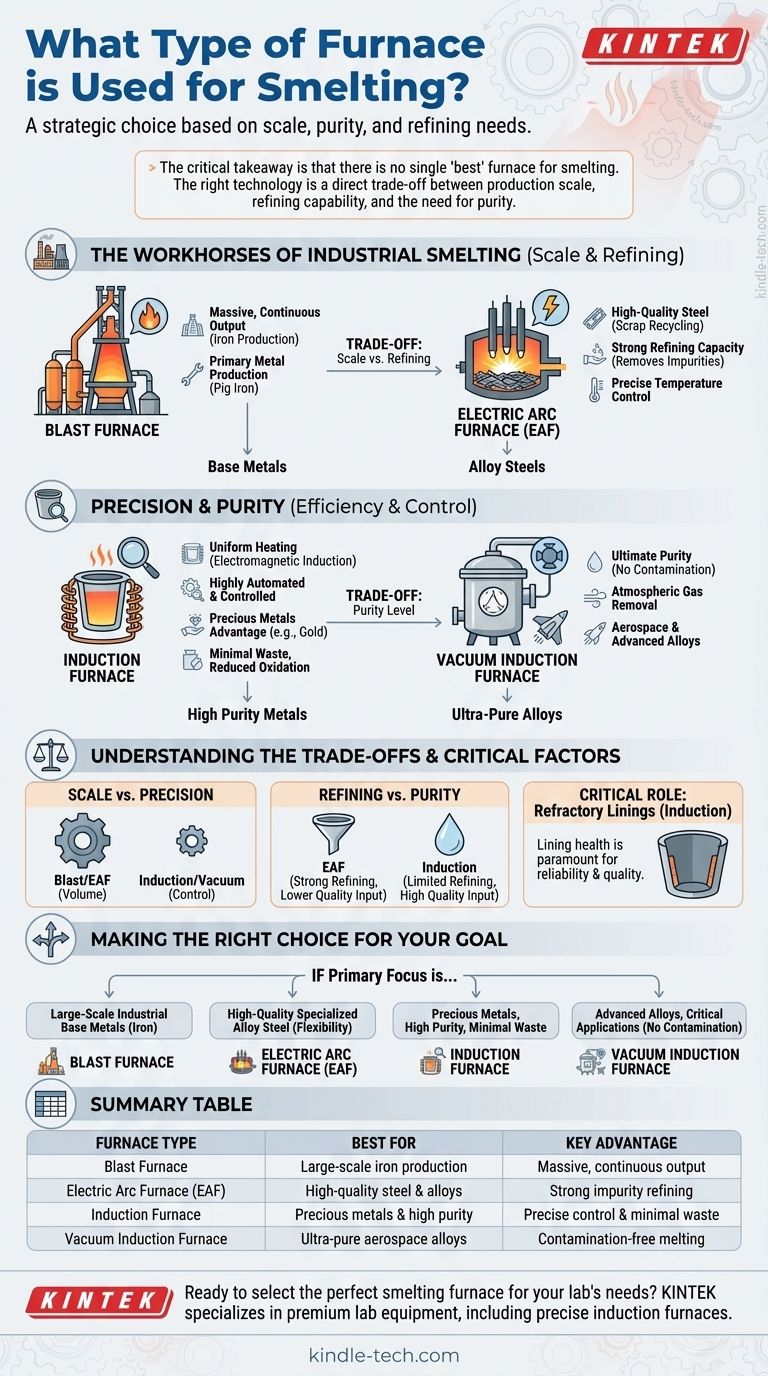

L'essentiel à retenir est qu'il n'existe pas de four "idéal" unique pour la fusion. La bonne technologie est un compromis direct entre l'échelle de production, la capacité d'affinage et le besoin de pureté, imposant un choix entre des fours industriels massifs et des systèmes hautement contrôlés et spécialisés.

Les bêtes de somme de la fusion industrielle

La production métallique à grande échelle repose sur des fours robustes conçus pour un débit massif et l'affinage initial du minerai brut. Ce sont les fondations de l'industrie lourde.

Hauts fourneaux : Pour la production de métaux primaires

Un haut fourneau est la technologie classique utilisée pour la fusion de matières premières comme le minerai de fer afin de produire des métaux industriels, le plus souvent de la fonte brute.

Son nom vient du "souffle" d'air de combustion chaud et à haute pression qui est forcé dans le four pour provoquer les réactions chimiques nécessaires à la séparation du métal de son minerai.

Fours à arc électrique (FAE) : Pour l'acier de haute qualité

Un four à arc électrique offre une flexibilité technologique significative et est une pierre angulaire de la sidérurgie moderne, en particulier pour le recyclage de la ferraille.

Les FAE excellent dans l'élimination des impuretés comme le soufre et le phosphore et permettent un contrôle précis de la température. Cela les rend idéaux pour la fusion d'aciers de haute qualité et d'alliages spécialisés.

Précision et pureté : Le rôle des fours à induction

Lorsque l'objectif passe du volume pur à la pureté, à l'efficacité et au contrôle, la technologie d'induction devient le choix supérieur.

Comment fonctionnent les fours à induction

Un four à induction utilise le principe de l'induction électromagnétique pour chauffer et faire fondre le métal. Un courant électrique traversant une bobine génère un champ magnétique, qui à son tour crée de puissants courants électriques à l'intérieur du métal lui-même, générant une chaleur intense.

Cette méthode assure une température uniforme dans tout le métal en fusion et permet des opérations hautement automatisées et contrôlées.

L'avantage pour les métaux précieux

Les fours à induction sont exceptionnellement bien adaptés à la fusion des métaux précieux comme l'or. Ils offrent une grande efficacité, accélèrent le processus de fusion et peuvent être complètement vidés pour minimiser les déchets.

Le contrôle précis de la température réduit également l'oxydation, ce qui améliore la qualité du métal purifié final.

Induction sous vide : Pour une pureté ultime

Pour les applications les plus exigeantes, la fusion est réalisée à l'intérieur d'un four à induction sous vide. En éliminant l'air de la chambre de fusion, ce processus empêche toute contamination par les gaz atmosphériques.

Cette technologie est essentielle pour produire des alliages ultra-purs et haute performance requis dans l'aérospatiale et d'autres industries de pointe.

Comprendre les compromis

Le choix d'un four de fusion exige une compréhension claire des compromis fondamentaux entre les différentes technologies. Votre matériau et vos objectifs dicteront la bonne voie.

Échelle vs. Précision

Les hauts fourneaux sont construits dans un seul but : une production massive et continue d'un métal de base. En revanche, les fours à induction offrent un processus hautement contrôlé, basé sur des lots, où la précision est plus importante que le volume pur.

Capacité d'affinage vs. Pureté de la matière première

C'est une distinction cruciale. Un FAE a une forte capacité d'affinage, ce qui signifie qu'il peut éliminer efficacement les impuretés des matières premières de moindre qualité.

Un four à induction a une capacité d'affinage limitée. C'est sa principale faiblesse, ce qui signifie qu'il nécessite des matières premières très pures et soigneusement contrôlées pour produire un produit final de haute qualité.

Le rôle critique des revêtements réfractaires

Pour les fours à induction, la santé du revêtement réfractaire – le matériau résistant à la chaleur protégeant la structure du four – est primordiale. Toute défaillance du revêtement a un impact direct sur la fiabilité du four, son efficacité opérationnelle et la qualité du métal produit.

Faire le bon choix pour votre objectif

Votre décision finale doit être basée sur le résultat spécifique que vous devez atteindre.

- Si votre objectif principal est la production industrielle à grande échelle de métaux de base comme le fer : Un haut fourneau est la technologie établie conçue à cet effet.

- Si votre objectif principal est de produire de l'acier allié spécialisé de haute qualité avec flexibilité : Un four à arc électrique (FAE) est le choix supérieur en raison de ses capacités d'affinage.

- Si votre objectif principal est la fusion de métaux précieux ou de matériaux où la pureté et le gaspillage minimal sont primordiaux : Un four à induction offre le meilleur contrôle, la meilleure efficacité et la meilleure qualité pour la tâche.

- Si votre objectif principal est de créer des alliages avancés pour des applications critiques : Un processus spécialisé comme la fusion par induction sous vide est nécessaire pour éviter toute contamination atmosphérique.

Comprendre ces différences fondamentales vous permet de sélectionner la technologie de fusion précise qui correspond parfaitement à votre matériau, à votre échelle et à vos exigences de qualité.

Tableau récapitulatif :

| Type de four | Idéal pour | Avantage clé |

|---|---|---|

| Haut fourneau | Production de fer à grande échelle | Production massive et continue |

| Four à arc électrique (FAE) | Acier et alliages de haute qualité | Fort affinage des impuretés |

| Four à induction | Métaux précieux et haute pureté | Contrôle précis et gaspillage minimal |

| Four à induction sous vide | Alliages aérospatiaux ultra-purs | Fusion sans contamination |

Prêt à choisir le four de fusion parfait pour les besoins de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les fours à induction idéaux pour la fusion précise et de haute pureté des métaux. Nos experts vous aideront à choisir la bonne technologie pour maximiser l'efficacité, la pureté et le rendement. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM