Introduction : Explication du pressage isostatique

Le pressage isostatique est un processus de fabrication qui utilise une haute pression pour comprimer des matériaux en poudre dans une forme ou une forme spécifique. Le processus consiste à placer la poudre dans un récipient flexible, qui est ensuite soumis à une haute pression provenant de toutes les directions. La pression est appliquée uniformément, permettant à la poudre de s'écouler et de combler les interstices ou les vides du moule. Il en résulte un produit haute densité avec une microstructure uniforme et une distorsion minimale. Le pressage isostatique est couramment utilisé dans la production de composants complexes tels que des pièces en céramique, des composants aérospatiaux et des dispositifs médicaux.

Table des matières

- Introduction : Explication du pressage isostatique

- Avantages du pressage isostatique :

- Avantages par rapport à l'extrusion :

- Gamme de produits créés avec pressage isostatique :

- Considérations techniques :

- Inconvénients du pressage isostatique :

- Conclusion : récapitulatif des bénéfices et des avantages

Avantages du pressage isostatique :

Le pressage isostatique est une méthode polyvalente de formage de matériaux qui offre de nombreux avantages par rapport aux méthodes d'extrusion traditionnelles. Voici quelques-uns des avantages du pressage isostatique :

Répartition uniforme de la pression

L’un des avantages majeurs du pressage isostatique est qu’il assure une répartition uniforme de la pression dans tout le matériau. Cela se traduit par une densité plus constante et moins de défauts dans le produit fini. De ce fait, le pressage isostatique est largement utilisé dans la production de matériaux hautes performances, tels que les céramiques et les composites.

Formation de formes complexes

Le pressage isostatique peut être utilisé pour former des formes complexes, notamment des structures creuses et à parois minces, difficiles, voire impossibles à réaliser avec d'autres méthodes. Cela en fait un choix populaire pour les industries aérospatiale et automobile, où des pièces complexes de haute précision sont requises.

Écologique

Le pressage isostatique est une option plus respectueuse de l’environnement, car il utilise moins de matière et génère moins de déchets que l’extrusion. Le processus nécessite également moins d’énergie et moins de ressources, ce qui en fait une alternative plus durable.

Efficacité de production

Le pressage isostatique permet de réaliser des économies grâce à sa capacité à produire de grandes quantités de pièces en un seul cycle, réduisant ainsi le temps de production et les coûts de main-d'œuvre. Cette technique permet aux fabricants de produire des pièces avec une grande exactitude et précision, tout en réduisant le besoin d’opérations secondaires.

Propriétés mécaniques améliorées

La haute pression appliquée lors du pressage isostatique peut améliorer les propriétés mécaniques du matériau, entraînant ainsi une résistance, une ductilité et une ténacité accrues. Cela fait du pressage isostatique un choix populaire pour la production de pièces nécessitant des performances mécaniques élevées, telles que les composants aérospatiaux et les implants médicaux.

Liaison métallurgique

Le pressage isostatique peut également être utilisé pour former des liaisons métallurgiques entre différents matériaux, tels que la céramique et les métaux. Cette technique est largement utilisée dans la production de matériaux avancés pour les industries aérospatiale et de défense.

En conclusion, le pressage isostatique offre de nombreux avantages par rapport aux méthodes d'extrusion traditionnelles, notamment une répartition uniforme de la pression, la formation de formes complexes, des économies de coûts et des propriétés mécaniques améliorées. Cette technique est largement utilisée dans diverses industries, notamment l’aérospatiale, l’automobile et le médical, pour produire des matériaux hautes performances avec une grande exactitude et précision.

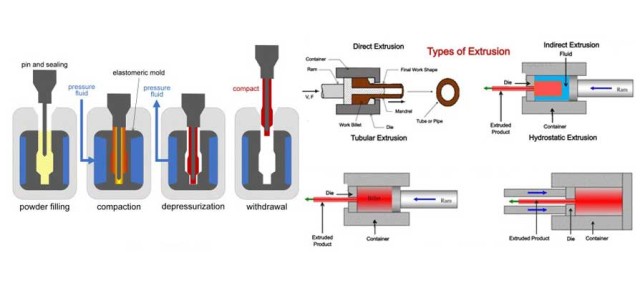

Avantages par rapport à l'extrusion :

Le pressage isostatique est une alternative à l’extrusion à faible distorsion qui offre plusieurs avantages par rapport à l’extrusion. Dans cette section, nous discuterons en détail des avantages du pressage isostatique par rapport à l’extrusion.

Niveau de distorsion inférieur

L’un des principaux avantages du pressage isostatique par rapport à l’extrusion est le faible niveau de distorsion qu’il produit. L'extrusion entraîne généralement une distorsion importante, ce qui peut réduire la résistance et les performances du matériau. Le pressage isostatique, en revanche, produit un matériau beaucoup plus uniforme et cohérent, ce qui se traduit par une résistance plus élevée et de meilleures performances.

Pièces de forme presque nette

Un autre avantage du pressage isostatique est la capacité de produire des pièces de forme proche de la forme finale. Cela signifie que les pièces produites par pressage isostatique nécessitent un usinage ou une finition supplémentaire minime, ce qui réduit le coût global et le temps requis pour produire les pièces. De plus, le pressage isostatique peut produire des pièces avec une meilleure finition de surface que l'extrusion, ce qui réduit le besoin de traitements de surface supplémentaires.

Formes complexes

Le pressage isostatique peut produire des formes complexes et est idéal pour les matériaux difficiles à extruder ou ayant de mauvaises propriétés d'extrusion. Le pressage isostatique applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cela rend pratique la production de formes et de dimensions difficiles, voire impossibles à produire par d'autres méthodes.

Densité et microstructure uniformes

Le pressage isostatique permet d'obtenir une densité uniforme et une microstructure uniforme du matériau. La poudre ou préforme est placée dans un récipient souple, qui est ensuite soumis à une forte pression de toutes parts. Cela produit un matériau plus uniforme et cohérent qui se traduit par une résistance plus élevée et de meilleures performances. Une densité uniforme signifie également que la pièce compactée résultante aura un retrait uniforme pendant le frittage ou le pressage isostatique à chaud avec peu ou pas de déformation.

Applicable aux matériaux difficiles à compacter

Le pressage isostatique s'applique aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation des matériaux très efficace. Pour les matériaux comme le cuivre où la limite d'élasticité est fonction de la contrainte normale sur le plan de cisaillement, la pression radiale reste inférieure à la pression axiale. Bien que la répartition de la pression dans un comprimé pressé à froid puisse devenir isostatique, la relation pression/densité ne doit être identique à celle du compactage isostatique que si la répartition de la densité est également uniforme.

En conclusion, le pressage isostatique présente plusieurs avantages par rapport à l'extrusion, tels qu'un niveau de distorsion plus faible, des pièces de forme presque nette, la capacité à produire des formes complexes, une densité et une microstructure uniformes et une applicabilité à des matériaux difficiles à compacter. Ces avantages font du pressage isostatique un procédé précieux pour de nombreuses industries, notamment celles de la céramique, des métaux, des composites, des plastiques et du carbone.

Gamme de produits créés avec pressage isostatique :

Le pressage isostatique est un procédé de fabrication polyvalent qui présente un large éventail d’applications dans diverses industries. Il est utilisé pour produire des matériaux hautes performances avec une faible distorsion, ce qui en fait une alternative populaire à l’extrusion. Voici quelques-uns des produits qui peuvent être créés par pressage isostatique :

Céramique:

Le pressage isostatique est largement utilisé dans la production de composants en céramique. Il permet de créer des formes complexes difficiles à réaliser avec d’autres méthodes de fabrication. Le processus produit également des composants céramiques de haute densité et uniformité, ce qui se traduit par des propriétés mécaniques et thermiques améliorées.

Pièces aérospatiales :

Le pressage isostatique est utilisé dans la production de pièces aérospatiales, notamment dans la création de composants de moteurs. Il est utilisé pour produire des métaux de haute performance tels que les alliages de titane et de nickel, connus pour leur solidité et leur résistance à la corrosion. Le processus produit des pièces avec une distorsion minimale, ce qui le rend idéal pour la production de formes complexes.

Réservoirs de carburant:

Le pressage isostatique est une partie essentielle du processus de fabrication des piles à combustible. Il est utilisé pour créer des composants de piles à combustible à oxyde solide, connus pour leur efficacité et leur durabilité élevées. Le processus produit des composants de haute densité et uniformité, ce qui améliore les performances et la longévité.

Médicaments:

Le pressage isostatique est largement utilisé dans l’industrie pharmaceutique pour comprimer des particules pharmaceutiques et des matières premières dans des formes prédéterminées. Ce système de pressurisation assure une pression de compactage uniforme dans toute la masse de poudre et une répartition homogène de la densité dans le produit final.

Explosifs :

Le pressage isostatique est utilisé dans la production de matériaux explosifs. Il est utilisé pour produire des composants denses et uniformes essentiels aux engins explosifs. Le processus produit des composants de haute densité et uniformité, ce qui améliore la sécurité et la fiabilité.

Combustible nucléaire:

Le pressage isostatique est utilisé dans la production de pastilles de combustible nucléaire. Il est utilisé pour créer des pastilles denses et uniformes essentielles au fonctionnement des réacteurs nucléaires. Le processus produit des pellets de haute densité et uniformité, ce qui améliore les performances et la sécurité.

En conclusion, le pressage isostatique est un moyen fiable et efficace de produire une large gamme de produits avec une distorsion minimale. Il s'agit d'un processus de fabrication polyvalent qui a de nombreuses applications dans diverses industries, notamment l'aérospatiale, les produits pharmaceutiques et le combustible nucléaire. Sa capacité à produire des composants de haute densité et uniformes en fait une technique importante dans le domaine des équipements de laboratoire.

Considérations techniques :

Le pressage isostatique (IP) est une alternative prometteuse à l’extrusion pour le façonnage de pièces métalliques. Contrairement à l'extrusion, qui consiste à forcer le métal à travers une matrice pour créer une forme spécifique, l'IP utilise une pression égale sur tous les côtés du matériau pour lui donner la forme souhaitée. Cela se traduit par une répartition plus uniforme des contraintes dans tout le matériau, conduisant à moins de distorsion et à des propriétés mécaniques améliorées.

Milieu de pression

Le choix du fluide sous pression est une considération technique importante dans le processus de pressage isostatique. Le fluide sous pression peut être gazeux ou liquide, et le choix dépend des exigences spécifiques de l'application. Le gaz est souvent utilisé pour les applications à basse pression, tandis que le liquide est utilisé pour les applications à haute pression. Le fluide sous pression doit être choisi en fonction de sa capacité à transmettre uniformément la pression au matériau pressé.

Température et temps

La température et la durée du pressage sont également des considérations techniques importantes dans le pressage isostatique. La température et la durée doivent être choisies en fonction des propriétés du matériau pressé. Des températures plus élevées peuvent contribuer à améliorer la densification du matériau, tandis que des temps de pressage plus longs peuvent contribuer à améliorer l’uniformité du matériau. La température et le temps doivent être optimisés pour obtenir les propriétés souhaitées du produit final.

Conception d'outillage

La conception de l’outillage utilisé pour maintenir le matériau en place lors du pressage isostatique est une autre considération technique importante. L'outillage doit être conçu pour appliquer une pression égale sur tous les côtés du matériau pressé. L'outillage doit également être capable de résister aux pressions et températures élevées impliquées dans le processus. Le choix du matériau et de la conception de l'outillage doit être optimisé pour obtenir les propriétés souhaitées du produit final.

Applications

Le pressage isostatique est particulièrement utile pour produire des formes complexes avec des parois minces ou des caractéristiques internes complexes et est souvent utilisé dans les industries aérospatiale, médicale et automobile. La capacité de produire des pièces de haute qualité et à faible distorsion fait du pressage isostatique une alternative intéressante pour certaines applications. Bien que le pressage isostatique puisse prendre plus de temps et être plus coûteux que l’extrusion, les avantages de propriétés mécaniques améliorées et de moindre distorsion en font une alternative prometteuse pour de nombreuses applications.

En résumé, les considérations techniques pour le pressage isostatique comprennent le choix du fluide sous pression, la température et la durée du pressage, ainsi que la conception de l'outillage utilisé pour maintenir le matériau en place. Le pressage isostatique est une alternative prometteuse à l’extrusion pour façonner des pièces métalliques, en particulier pour les formes complexes avec des parois minces ou des caractéristiques internes complexes. La capacité de produire des pièces de haute qualité et à faible distorsion fait du pressage isostatique une alternative intéressante pour certaines applications.

Inconvénients du pressage isostatique :

Besoin d'équipements et de moules spécialisés

L’un des principaux inconvénients du pressage isostatique est la nécessité d’utiliser des équipements et des moules spécialisés, dont l’acquisition et l’entretien peuvent être coûteux. Le processus nécessite un récipient sous pression capable de résister à une pression élevée et doté d’un système hydraulique capable de générer une pression uniforme dans toutes les directions. De plus, des moules spécialisés sont nécessaires pour maintenir la poudre ou la préforme en place pendant le processus et assurer une répartition uniforme de la pression. La conception et la fabrication de ces moules peuvent être coûteuses et longues.

Prend du temps et nécessite une surveillance attentive

Le processus de pressage isostatique peut prendre du temps et nécessite une surveillance minutieuse pour garantir que la pression est uniformément répartie dans tout le matériau. Ce procédé consiste à remplir le moule avec une poudre ou une préforme puis à le soumettre à une haute pression pendant plusieurs heures. Pendant ce temps, la pression doit être soigneusement surveillée pour s'assurer qu'elle reste uniforme et que le matériau n'est pas surpressé ou sous-pressé.

Ne convient pas aux géométries complexes ou aux matériaux à faible résistance

Le pressage isostatique peut ne pas convenir à tous les matériaux, en particulier ceux présentant des géométries complexes ou une faible résistance. Le processus fonctionne mieux avec des matériaux pouvant résister à une pression élevée et ayant une forme simple. Les matériaux aux géométries complexes peuvent ne pas être capables de résister à la pression élevée requise pour le pressage isostatique, ou le processus peut entraîner une déformation ou une fissuration. De plus, les matériaux à faible résistance peuvent ne pas être capables de résister à la pression requise pour le pressage isostatique, ce qui peut entraîner une déformation ou une défaillance.

Cher par rapport à d’autres techniques de formage

Le pressage isostatique peut être coûteux par rapport à d’autres techniques de formage telles que l’extrusion, le moulage ou le pressage sous matrice. Le besoin d’équipements et de moules spécialisés, ainsi que la lenteur du processus, peuvent augmenter le coût global de production. De plus, le procédé peut ne pas convenir à toutes les applications, ce qui peut limiter son utilité dans certaines industries.

Malgré ces limites, le pressage isostatique reste une technique précieuse dans l’industrie manufacturière, en particulier pour produire des composants hautes performances nécessitant une distorsion minimale et une résistance maximale. Il est donc important que les fabricants examinent attentivement les avantages et les inconvénients du pressage isostatique lors du choix d’un procédé de fabrication pour leurs produits.

Conclusion : récapitulatif des bénéfices et des avantages

Le pressage isostatique est un procédé de fabrication polyvalent qui offre plusieurs avantages par rapport à l'extrusion traditionnelle. Le pressage isostatique peut créer des produits avec un niveau d'uniformité et de consistance plus élevé, ce qui entraîne moins de déchets et des coûts de production inférieurs. De plus, le pressage isostatique peut créer des formes complexes difficiles à produire par extrusion. Malgré ses avantages, il convient également de garder à l’esprit certaines considérations techniques, telles que la nécessité d’un équipement spécialisé et le risque de contamination des matériaux. Dans l’ensemble, le pressage isostatique est une alternative à l’extrusion à faible distorsion qui offre une gamme d’avantages et d’avantages pour les fabricants.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Guide complet du pressage isostatique : processus et fonctionnalités

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques