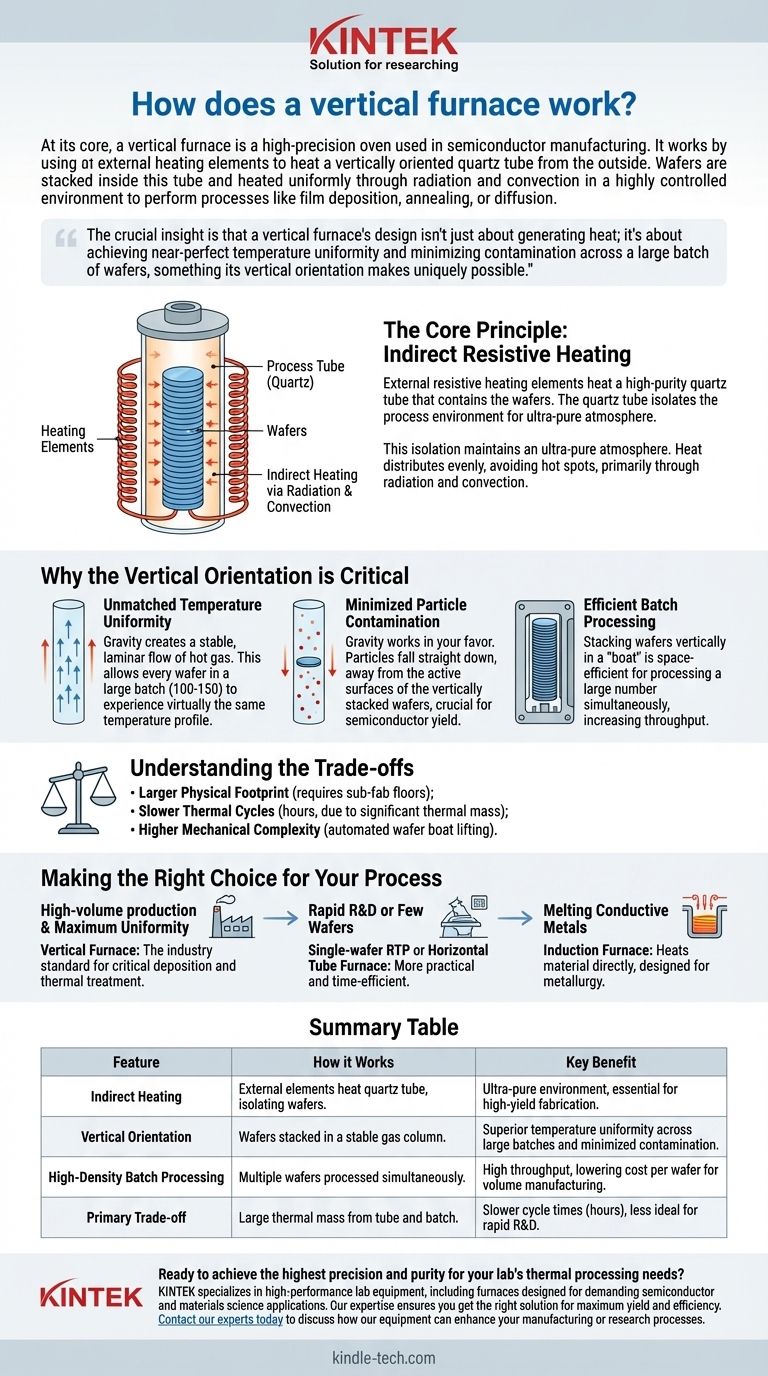

À la base, un four vertical est un four de haute précision utilisé dans la fabrication de semi-conducteurs. Il fonctionne en utilisant des éléments chauffants externes pour chauffer de l'extérieur un tube en quartz orienté verticalement. Les tranches sont empilées à l'intérieur de ce tube et chauffées uniformément par rayonnement et convection dans un environnement hautement contrôlé pour effectuer des processus tels que le dépôt de couches minces, le recuit ou la diffusion.

L'idée cruciale est que la conception d'un four vertical ne vise pas seulement à générer de la chaleur ; elle vise à obtenir une uniformité de température quasi parfaite et à minimiser la contamination sur un grand lot de tranches, ce que son orientation verticale rend possible de manière unique.

Le principe de base : le chauffage résistif indirect

La plupart des fours verticaux fonctionnent sur le principe du chauffage indirect, un peu comme un four moufle de haute technologie. La source de chaleur ne touche pas directement les tranches de silicium.

Les éléments chauffants

Le moteur du four est un ensemble d'éléments chauffants résistifs qui entourent la chambre de processus principale. Lorsqu'un courant électrique contrôlé traverse ces éléments, ils chauffent à des températures extrêmement élevées.

Le tube de processus

À l'intérieur de ces éléments chauds se trouve un tube en quartz de haute pureté. Ce tube remplit deux fonctions essentielles : il contient les tranches et agit comme une « moufle », isolant l'environnement de processus des éléments chauffants et de l'air extérieur.

Cette isolation est essentielle pour maintenir l'atmosphère ultra-pure requise pour la fabrication de semi-conducteurs.

Transfert de chaleur aux tranches

La chaleur provenant des éléments rayonne vers l'intérieur, chauffant les parois du tube en quartz. Les parois chaudes du tube transfèrent ensuite cette énergie thermique aux tranches empilées à l'intérieur, principalement par rayonnement et convection.

Étant donné que les tranches sont suspendues dans une colonne de gaz scellée et stable, la chaleur se répartit très uniformément, évitant les points chauds.

Pourquoi l'orientation verticale est essentielle

La décision d'orienter le four verticalement est un choix d'ingénierie délibéré dicté par les exigences de la fabrication de puces modernes. Il répond directement aux principaux défis du contrôle des processus et de la contamination.

Uniformité de température inégalée

Dans une configuration verticale, la gravité contribue à créer un environnement thermique stable et symétrique. Le gaz chaud monte naturellement, créant un flux laminaire bien plus prévisible et uniforme que les flux turbulents souvent rencontrés dans les fours horizontaux.

Cela permet à chaque tranche d'un grand lot — souvent 100 à 150 à la fois — de subir pratiquement le même profil de température.

Contamination par particules minimisée

La contamination est l'ennemi du rendement des semi-conducteurs. Dans un four horizontal, des particules peuvent tomber du haut du tube directement sur la surface des tranches situées en dessous.

Dans un four vertical, la gravité travaille en votre faveur. Toutes les particules qui se forment ont tendance à tomber directement au fond du tube, loin des surfaces actives des tranches empilées verticalement.

Traitement par lots efficace

L'empilement vertical des tranches dans un « bateau » ou une « cassette » est une méthode très économe en espace pour traiter un grand nombre de tranches simultanément. Ce traitement par lots à haute densité augmente le débit et réduit le coût par tranche.

Comprendre les compromis

Bien que supérieure pour la fabrication de volume élevé et de haute précision, la conception du four vertical n'est pas sans complexités ni coûts.

Empreinte physique plus grande

Les fours verticaux sont hauts et nécessitent souvent plusieurs étages d'une installation de fabrication (un « sous-sol » ou un « sous-sol de salle blanche ») pour loger les mécanismes de chargement inférieurs et les panneaux de gaz. Cela augmente les coûts de construction de l'installation.

Cycles thermiques plus lents

Le chauffage et le refroidissement d'un grand lot de plus de 100 tranches et du lourd tube en quartz sont des processus lents. La masse thermique est importante, ce qui signifie que les temps de cycle se mesurent en heures, et non en minutes. Cela les rend moins adaptés à la R&D rapide ou aux expériences sur tranche unique.

Complexité mécanique accrue

Les systèmes automatisés qui soulèvent les bateaux de tranches lourds et fragiles jusqu'à la base du four sont mécaniquement plus complexes et nécessitent plus d'entretien que les simples tiges « pousser/tirer » utilisées dans les fours horizontaux.

Faire le bon choix pour votre processus

La technologie de chauffage idéale dépend entièrement de votre objectif spécifique, qu'il s'agisse de fabrication, de recherche ou de traitement des matériaux.

- Si votre objectif principal est la production à grand volume avec une uniformité maximale : Le four vertical est la norme de l'industrie incontestée pour les étapes critiques de dépôt et de traitement thermique.

- Si votre objectif principal est la R&D rapide ou le traitement de quelques tranches à la fois : Un système de traitement thermique rapide (RTP) sur tranche unique ou un four tubulaire horizontal plus petit est souvent un choix plus pratique et plus efficace en termes de temps.

- Si votre objectif principal est la fusion de métaux conducteurs ou la création d'alliages : Un four à induction est l'outil approprié, car il chauffe le matériau directement et est conçu pour la métallurgie, et non pour le traitement des tranches.

En fin de compte, choisir un four vertical est un engagement à atteindre la plus haute précision et pureté possibles à l'échelle.

Tableau récapitulatif :

| Caractéristique | Fonctionnement | Avantage clé |

|---|---|---|

| Chauffage indirect | Des éléments externes chauffent un tube en quartz, isolant les tranches de la source de chaleur. | Environnement de processus ultra-pur, essentiel pour une fabrication de semi-conducteurs à haut rendement. |

| Orientation verticale | Les tranches sont empilées verticalement dans une colonne de gaz stable. | Uniformité de température supérieure sur les grands lots (100-150 tranches) et contamination par particules minimisée. |

| Traitement par lots à haute densité | Plusieurs tranches sont traitées simultanément en une seule passe. | Débit élevé, réduisant le coût par tranche pour la fabrication en volume. |

| Compromis principal | Grande masse thermique due au tube en quartz et au lot de tranches. | Temps de cycle plus lents (heures), le rendant moins idéal pour la R&D rapide. |

Prêt à atteindre la plus haute précision et pureté pour les besoins de traitement thermique de votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours conçus pour les applications exigeantes en semi-conducteurs et en science des matériaux. Notre expertise garantit que vous obtenez la bonne solution pour un rendement et une efficacité maximum.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer vos processus de fabrication ou de recherche.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar