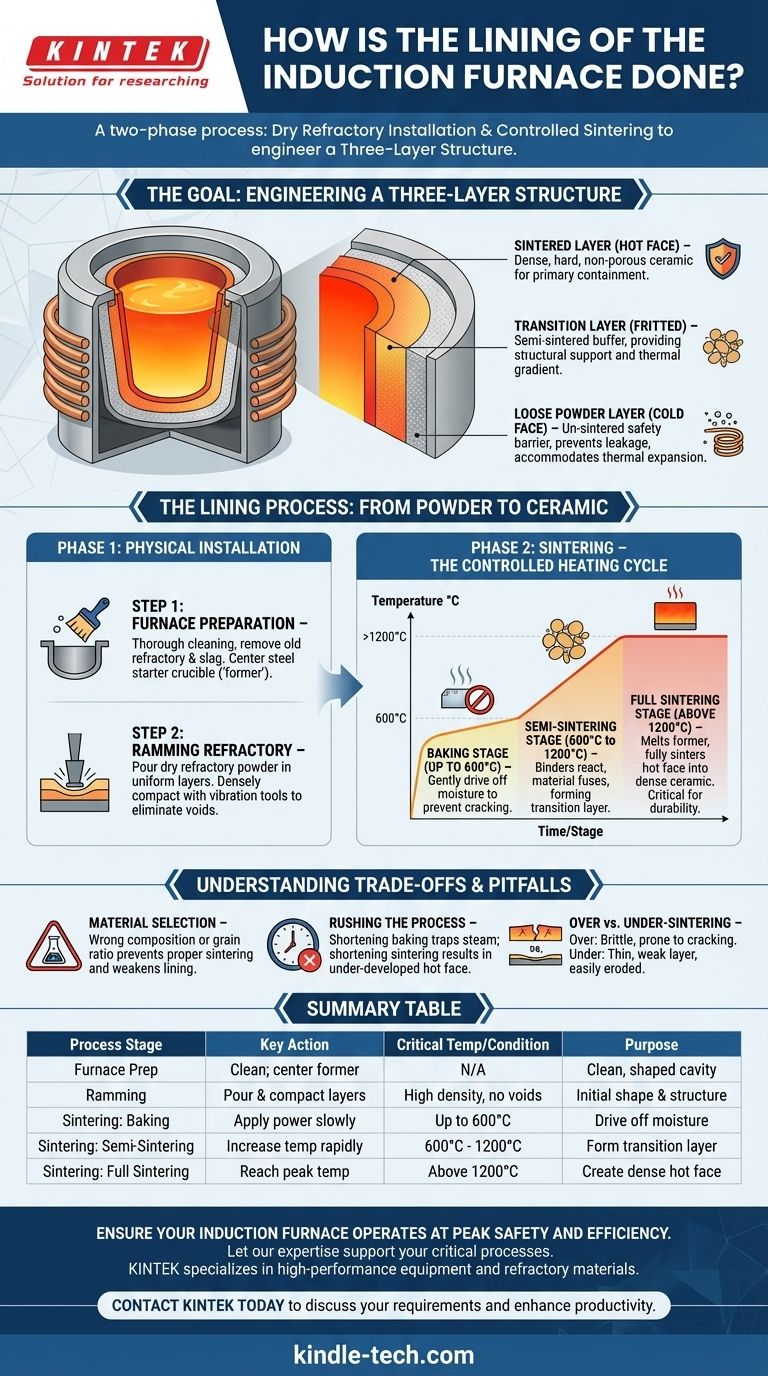

Le revêtement d'un four à induction est un processus en deux phases qui implique l'installation minutieuse d'un matériau réfractaire sec, suivie d'un processus de chauffage hautement contrôlé connu sous le nom de frittage. Cette procédure transforme la poudre meuble en un creuset céramique solide et multicouche capable de contenir du métal en fusion à des températures extrêmes.

L'objectif ultime du revêtement de four n'est pas simplement de combler un espace, mais d'ingénieriser une structure spécifique à trois couches au sein du matériau réfractaire. Le succès dépend entièrement d'une approche disciplinée, étape par étape, tant pour l'installation physique que pour le cycle de chauffage subséquent.

L'Objectif : Ingénieriser une Structure à Trois Couches

Un revêtement correctement fritté n'est pas un bloc uniforme. Il est conçu pour présenter trois zones distinctes, chacune remplissant une fonction critique pour la sécurité et la longévité.

La Couche Frittée (Face Chaude)

C'est la couche la plus interne, en contact direct avec le métal en fusion. Elle est chauffée au point de devenir une céramique dense, dure et non poreuse. Cette couche assure le confinement primaire de la charge fondue.

La Couche de Transition (Frittée)

Derrière la face chaude se trouve une zone semi-frittée. Les grains réfractaires ont fusionné mais n'ont pas formé une céramique entièrement dense. Cette couche agit comme un tampon crucial, offrant un support structurel et un gradient thermique.

La Couche de Poudre Libre (Face Froide)

La couche la plus externe, la plus proche de la bobine d'induction, reste sous forme de poudre non frittée. Ce matériau meuble agit comme la barrière de sécurité finale, empêchant toute fuite potentielle de métal d'atteindre les bobines. Il absorbe également la dilatation et la contraction thermiques du four.

Le Processus de Revêtement : De la Poudre à la Céramique

L'obtention de la structure à trois couches nécessite un processus méticuleux en plusieurs étapes. Il commence par l'installation physique du matériau réfractaire et se termine par le cycle de frittage critique.

Étape 1 : Préparation du Four

Avant d'ajouter tout nouveau matériau, le four doit être soigneusement nettoyé de tout l'ancien réfractaire et des scories. Un creuset de démarrage en acier, ou « forme », est ensuite centré à l'intérieur de la bobine du four. Cette forme maintiendra la géométrie du revêtement et sera fondue lors de la première chauffe.

Étape 2 : Compactage du Matériau Réfractaire

La poudre réfractaire sèche, généralement à base de silice pour les métaux ferreux, est versée en couches uniformes entre la paroi du four et la forme en acier. Chaque couche est compactée de manière dense à l'aide d'outils vibrants pneumatiques ou électriques spécialisés pour assurer une densité élevée et éliminer les vides.

Étape 3 : Frittage - Le Cycle de Chauffage Contrôlé

C'est la phase la plus critique, où la chaleur transforme la poudre compactée. Elle suit un calendrier de température précis.

-

Phase de Cuisson (Jusqu'à 600°C) : L'alimentation est appliquée lentement pour chauffer progressivement le revêtement. Cette étape est maintenue pour chasser doucement toute humidité atmosphérique piégée dans le matériau. Un chauffage trop rapide à ce stade peut créer de la vapeur, provoquant des fissures.

-

Phase de Semi-Frittage (600°C à 1200°C) : La température est augmentée plus rapidement. Dans cette plage, les agents liants du mélange réfractaire commencent à réagir, et le matériau commence à fusionner et à durcir, formant la couche de transition.

-

Phase de Frittage Complet (Au-dessus de 1200°C) : Le four est porté à sa température de fonctionnement maximale. La forme en acier fond, et cette première chauffe frit complètement la face chaude, créant la couche céramique dense. La durée et la température maximale à cette étape déterminent l'épaisseur et la durabilité de la couche frittée cruciale.

Comprendre les Compromis et les Pièges

Le succès d'un revêtement est très sensible aux variables du processus. Les faux pas peuvent entraîner une durée de vie considérablement réduite ou une défaillance catastrophique.

L'Impact du Choix des Matériaux

La composition chimique et la distribution granulométrique du matériau réfractaire ne sont pas des détails optionnels. L'utilisation du mauvais matériau pour votre application (par exemple, la silice pour une fonte non ferreuse) ou d'un produit avec un rapport de grains incorrect empêchera un compactage et un frittage appropriés, conduisant à un revêtement faible.

Le Danger de Se Précipiter dans le Processus

La tentation de raccourcir le cycle de chauffage pour gagner du temps est une erreur courante et coûteuse. Se précipiter dans la phase de cuisson initiale emprisonne la vapeur, provoquant l'écaillage et une faiblesse structurelle. Le raccourcissement de la phase de frittage finale entraîne une face chaude sous-développée qui s'érodéra rapidement.

Sur-frittage vs. Sous-frittage

La température et la durée finales du frittage influencent directement l'épaisseur de la couche dure et frittée.

- Le sous-frittage crée une couche mince et faible qui est facilement érodée par le métal en fusion.

- Le sur-frittage crée une couche excessivement épaisse et cassante sujette à des fissures profondes lors des cycles thermiques.

Faire le Bon Choix pour Votre Objectif

Le processus de revêtement doit être exécuté en gardant à l'esprit votre objectif opérationnel principal.

- Si votre objectif principal est la sécurité et la longévité : Respectez strictement le programme de frittage pour développer la structure idéale à trois couches, assurant une face chaude robuste et une couche de secours en poudre protectrice.

- Si votre objectif principal est la qualité de la charge : Assurez-vous que le four est parfaitement propre avant l'installation et utilisez uniquement des matériaux réfractaires frais et non contaminés pour éviter que des impuretés n'entrent dans la charge.

- Si votre objectif principal est l'efficacité opérationnelle : Suivez la procédure documentée du fabricant sans déviation. Les raccourcis dans le compactage ou le frittage entraîneront invariablement une défaillance prématurée et des temps d'arrêt coûteux.

En fin de compte, le revêtement du four est le cœur de la fiabilité de votre poste de fusion, et son intégrité est le résultat direct de la discipline du processus. KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, y compris les matériaux réfractaires et les conseils d'experts nécessaires pour une installation de revêtement parfaite.

Laissez notre expertise soutenir vos processus critiques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de four et de la manière dont nos solutions peuvent améliorer la productivité et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Creuset d'évaporation pour matière organique

Les gens demandent aussi

- Pouvez-vous faire fondre l'aluminium avec une bobine à induction ? Un guide pour une fusion efficace et de haute pureté

- Quelle est la différence entre le chauffage par induction et le chauffage électrique ? Maîtriser la génération de chaleur directe par rapport à indirecte

- Quelle est la fonction d'un four de fusion sous vide à induction à moyenne fréquence ? Maîtriser la pureté dans l'acier inoxydable S30403

- Quels métaux peuvent être fondus dans un four à induction ? Libérez la puissance pour faire fondre pratiquement n'importe quel métal

- Comment la fréquence affecte-t-elle le chauffage par induction ? Maîtrisez la profondeur de chauffage pour votre application

- Quel est l'avantage du brasage par induction ? Vitesse par rapport à l'intégrité pour vos besoins d'assemblage

- Quelle est la température du recuit par induction ? Maîtriser le traitement thermique spécifique aux matériaux

- Quel est l'avantage du four à induction ? Obtenez une fusion de métaux propre, précise et efficace