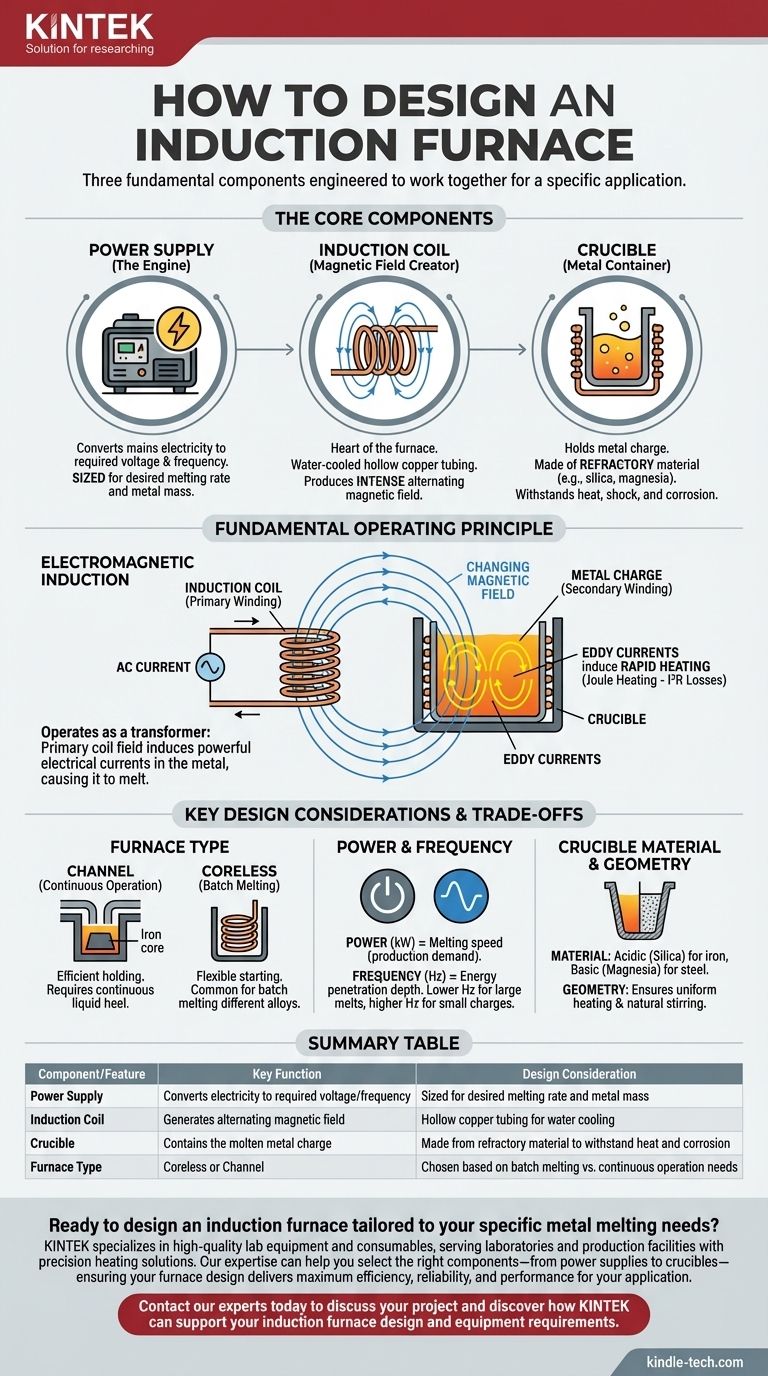

La conception d'un four à induction est un processus centré sur trois composants fondamentaux : une alimentation électrique pour fournir l'énergie électrique nécessaire, une bobine d'induction pour générer un puissant champ magnétique alternatif, et un creuset réfractaire pour contenir en toute sécurité le métal en fusion. L'efficacité de la conception finale dépend de la manière dont ces éléments sont conçus pour fonctionner ensemble pour une application spécifique.

La clé de la conception d'un four à induction efficace est de le considérer non pas comme un simple conteneur de chaleur, mais comme un transformateur soigneusement conçu. Les choix de conception pour la bobine, l'alimentation électrique et le creuset servent tous un seul objectif : transférer efficacement l'énergie électromagnétique dans la charge métallique, qui agit comme la bobine secondaire du transformateur.

Les composants essentiels d'un four à induction

Toute conception de four à induction commence par une compréhension de ses trois systèmes principaux. Chacun doit être spécifié en fonction de l'utilisation prévue.

L'alimentation électrique : le moteur du four

L'alimentation électrique convertit l'électricité du réseau en tension et en fréquence requises pour alimenter la bobine d'induction. Sa capacité est une considération de conception primordiale.

Le dimensionnement de l'alimentation électrique est directement lié au taux de fusion souhaité et à la masse du métal. Comme indiqué dans les références, certaines applications nécessitent une puissance très élevée pour une fusion rapide, tandis que d'autres peuvent n'avoir besoin que d'une puissance modérée pour maintenir le métal à température.

La bobine d'induction : création du champ magnétique

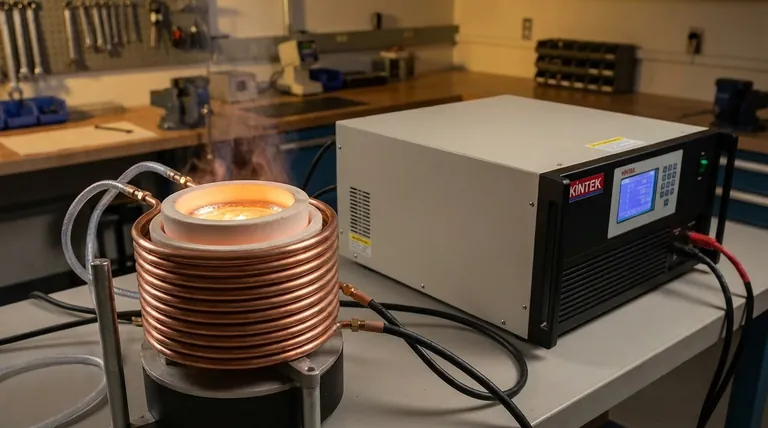

La bobine d'induction est le cœur du four. Il s'agit généralement d'une hélice de tubes de cuivre creux à travers lesquels circule de l'eau de refroidissement.

Lorsqu'elle est alimentée par l'alimentation électrique, cette bobine produit un champ magnétique intense et rapidement changeant dans l'espace clos par le creuset.

Le creuset : contenant le métal en fusion

Le creuset est le récipient qui contient la charge métallique. Il est placé à l'intérieur de la bobine d'induction mais ne la touche pas.

Ce composant doit être construit à partir d'un matériau réfractaire. Cela signifie qu'il doit être un mauvais conducteur électrique pour éviter de chauffer lui-même et qu'il doit être capable de résister à des chocs thermiques extrêmes et à l'action corrosive du métal en fusion.

Le principe de fonctionnement fondamental : l'induction électromagnétique

Le génie d'un four à induction réside dans sa capacité à chauffer le métal directement sans aucune flamme externe ni élément chauffant. Ceci est réalisé en appliquant les principes d'un transformateur.

Fonctionnement comme un transformateur

Le système est conçu comme un simple transformateur à noyau d'air. La bobine d'induction du four agit comme l'enroulement primaire.

La charge métallique placée à l'intérieur du creuset agit comme un enroulement secondaire à une seule spire. Le champ magnétique créé par la bobine primaire traverse le métal, complétant le circuit du transformateur.

Génération de chaleur par courants de Foucault

Parce que l'alimentation électrique fournit un courant alternatif (CA) à la bobine, le champ magnétique qu'elle produit change constamment.

Ce champ magnétique changeant induit de puissants courants électriques, connus sous le nom de courants de Foucault, à circuler à l'intérieur de la charge métallique elle-même. La résistance électrique naturelle du métal le fait chauffer rapidement et fondre à mesure que ces courants intenses y circulent – un principe connu sous le nom de chauffage Joule (pertes I²R).

Considérations de conception clés et compromis

Au-delà des composants de base, une conception robuste nécessite de faire des choix critiques concernant l'architecture et les paramètres de fonctionnement du four.

Type de four : à canal ou sans noyau

Les références décrivent un four à induction à canal, qui comprend un noyau de fer pour concentrer le champ magnétique dans un "canal" spécifique de métal en fusion. Cette conception est très efficace pour maintenir de grandes quantités de métal à température, mais nécessite un talon liquide continu pour fonctionner.

L'alternative est un four à induction sans noyau, qui se compose uniquement de la bobine et du creuset. Cette conception est plus flexible pour démarrer à partir d'une charge solide froide et est courante pour la fusion par lots de différents alliages.

Sélection de la puissance et de la fréquence

La puissance nominale (en kilowatts) détermine la rapidité avec laquelle vous pouvez faire fondre une quantité donnée de métal. Cela doit être adapté à la demande de production.

La fréquence de fonctionnement (en hertz) est tout aussi critique. Les basses fréquences pénètrent plus profondément dans la charge métallique, ce qui les rend idéales pour les fusions de grand diamètre. Les hautes fréquences génèrent de la chaleur plus près de la surface et sont meilleures pour les petites charges.

Matériau et géométrie du creuset

Le choix du matériau réfractaire pour le creuset est dicté par le type de métal à fondre. Un réfractaire acide comme la silice est utilisé pour le fer, tandis qu'un réfractaire basique comme la magnésie est nécessaire pour l'acier afin d'éviter les réactions chimiques indésirables.

La forme et la taille du creuset doivent être conçues pour s'accoupler efficacement avec le champ magnétique produit par la bobine, assurant un chauffage uniforme et favorisant une action d'agitation naturelle dans le bain en fusion.

Adapter la conception à l'application

La conception optimale est toujours celle qui répond le mieux à un objectif opérationnel spécifique. Tenez compte de votre objectif principal lors des décisions clés.

- Si votre objectif principal est un fonctionnement continu à grande échelle ou le maintien en température : Un four de type à canal est souvent le choix le plus économe en énergie en raison de son excellente efficacité thermique et électrique.

- Si votre objectif principal est la fusion par lots de divers alliages : Un four à induction sans noyau offre une plus grande flexibilité opérationnelle et est plus facile à vider et à nettoyer complètement entre différents types de métaux.

- Si votre objectif principal est de maximiser l'efficacité : Adaptez soigneusement la fréquence de l'alimentation électrique à la taille du matériau à fondre pour contrôler la profondeur de pénétration de l'énergie et minimiser les pertes de chaleur.

En fin de compte, une conception réussie de four à induction est un équilibre précis entre les principes électriques, la science des matériaux et les exigences de production spécifiques de l'application.

Tableau récapitulatif :

| Composant | Fonction clé | Considération de conception |

|---|---|---|

| Alimentation électrique | Convertit l'électricité en tension/fréquence requise | Dimensionnée pour le taux de fusion et la masse de métal souhaités |

| Bobine d'induction | Génère un champ magnétique alternatif | Tube de cuivre creux pour le refroidissement par eau |

| Creuset | Contient la charge de métal en fusion | Fabriqué en matériau réfractaire pour résister à la chaleur et à la corrosion |

| Type de four | Sans noyau ou à canal | Choisi en fonction des besoins de fusion par lots ou de fonctionnement continu |

Prêt à concevoir un four à induction adapté à vos besoins spécifiques de fusion de métaux ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, au service des laboratoires et des installations de production avec des solutions de chauffage de précision. Notre expertise peut vous aider à sélectionner les bons composants – des alimentations électriques aux creusets – garantissant que la conception de votre four offre une efficacité, une fiabilité et des performances maximales pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir la conception de votre four à induction et vos besoins en équipement.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Les bobines de chauffage par induction chauffent-elles ? Comprendre les sources de chaleur et les besoins en refroidissement

- Quels sont les inconvénients du chauffage par induction ? Coût élevé, limites des matériaux et complexité opérationnelle

- Quels avantages techniques offre un four de fusion par induction sous vide ? Obtenir des composites d'acier de haute pureté

- Quel est l'usage du four de fusion de l'aluminium ? Atteindre une pureté élevée et un traitement efficace des métaux

- Quelle est la fréquence optimale pour le chauffage par induction ? Adapter la fréquence à votre matériau et à votre application

- Quel est l'objectif du four à induction ? Atteindre une fusion de métal propre et précise avec une grande pureté

- Pourquoi utiliser la fusion sous vide pour les alliages CoCrPtB ? Contrôle essentiel de la pression pour les matériaux magnétiques haute performance