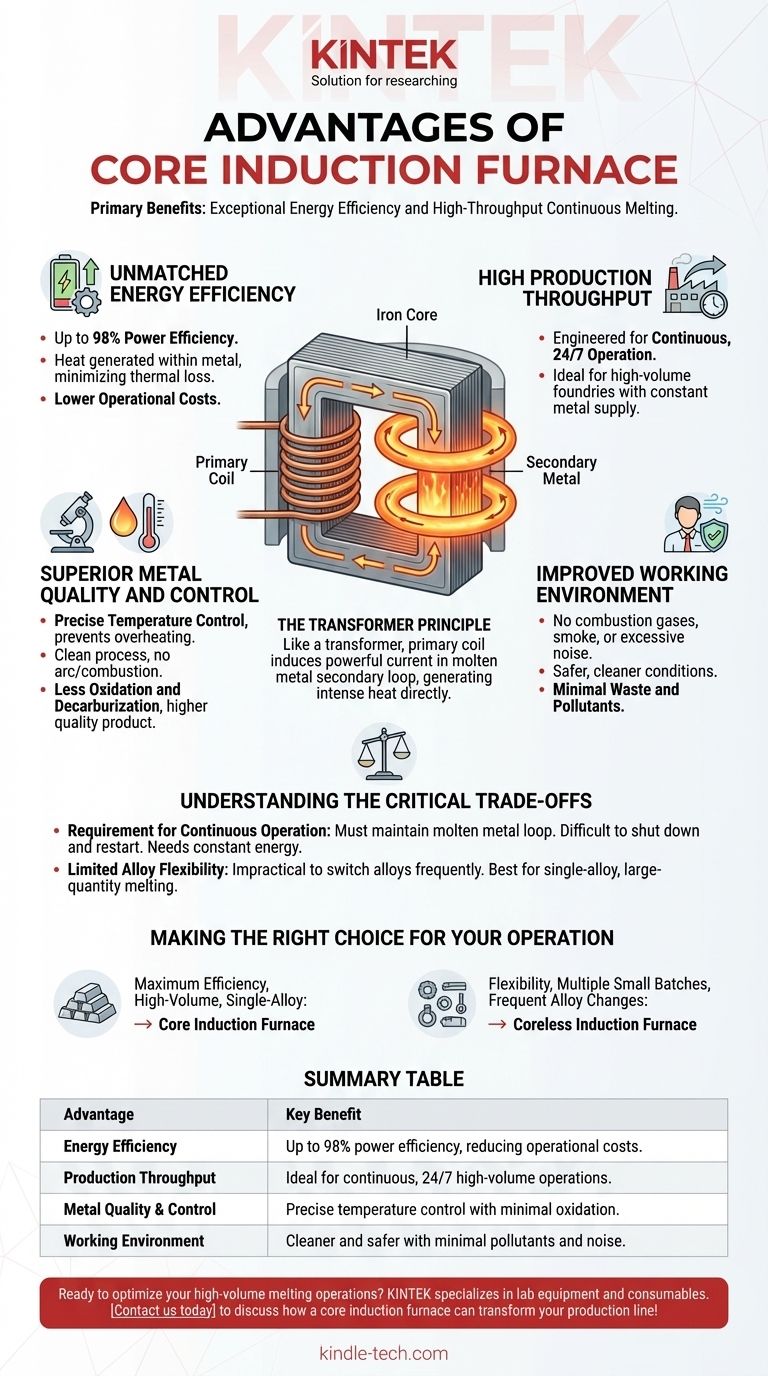

Les principaux avantages d'un four à induction à noyau sont son efficacité énergétique exceptionnelle et son aptitude aux opérations de fusion continues et à haut débit. Cette conception fonctionne comme un transformateur où le métal en fusion forme un circuit secondaire, permettant un chauffage extrêmement efficace avec une perte d'énergie minimale. Cela en fait un choix privilégié dans les grandes fonderies dédiées à une gamme limitée d'alliages.

Un four à induction à noyau excelle dans les environnements de fusion continue à grand volume où un seul alliage est traité pendant de longues périodes, offrant une efficacité énergétique inégalée. Cependant, cette spécialisation s'accompagne de compromis importants en termes de flexibilité opérationnelle et de maintenance.

Comment un four à noyau atteint ses avantages

Le principe du transformateur

Un four de type à noyau fonctionne sur un principe de transformateur de base. Une bobine primaire est enroulée autour d'un noyau de fer laminé, et une boucle de métal en fusion agit comme la bobine secondaire.

Lorsqu'un courant alternatif traverse la bobine primaire, il induit un courant puissant dans la boucle de métal en fusion, générant une chaleur intense directement au sein de la charge.

Cette méthode de chauffage direct est la source de ses principaux avantages.

Avantages clés expliqués

Efficacité énergétique inégalée

La conception du four en tant que transformateur étroitement couplé est remarquablement efficace. Il peut atteindre une efficacité énergétique allant jusqu'à 98 %, minimisant le gaspillage d'énergie.

Étant donné que la chaleur est générée à l'intérieur du métal lui-même, il y a très peu de pertes thermiques vers l'environnement par rapport aux méthodes basées sur la combustion. Cela se traduit directement par des coûts opérationnels réduits.

Débit de production élevé

Les fours à noyau sont conçus pour un fonctionnement continu, 24h/24 et 7j/7.

Leur efficacité et leur capacité élevées les rendent idéaux pour les fonderies à forte production qui nécessitent un approvisionnement constant et prévisible en métal en fusion avec peu d'interruptions.

Qualité et contrôle supérieurs du métal

Le chauffage par induction permet un contrôle précis de la température, empêchant la surchauffe et la perte d'éléments d'alliage précieux.

Puisqu'il n'y a ni arc ni combustion, le processus est incroyablement propre. Cela conduit à moins d'oxydation et de décarburation, préservant l'intégrité du métal et résultant en un produit final de meilleure qualité.

Amélioration de l'environnement de travail

L'absence de gaz de combustion, de fumée et de bruit excessif crée un environnement de travail beaucoup plus sûr et plus propre pour les opérateurs.

Cela contribue à l'amélioration des conditions de travail et aide les installations à respecter les réglementations environnementales et de pollution strictes. Le processus lui-même génère un minimum de déchets et de polluants.

Comprendre les compromis critiques

Exigence de fonctionnement continu

La limitation la plus importante est la nécessité de maintenir une boucle de métal en fusion continue. Un four à noyau ne peut pas être facilement arrêté et redémarré.

Il doit être maintenu en marche et chaud même lorsqu'il ne fond pas activement, ce qui nécessite un apport constant d'énergie. Cela le rend inadapté aux opérations qui ne fonctionnent pas en continu.

Flexibilité d'alliage limitée

Le bain de fusion continu rend peu pratique de changer fréquemment d'alliage. Cela nécessiterait de vider le four, ce qui est un processus difficile et long.

Par conséquent, ces fours conviennent mieux aux opérations dédiées à la fusion de grandes quantités d'un seul alliage avec peu de changements.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de four dépend entièrement de votre modèle de production.

- Si votre objectif principal est une efficacité maximale dans une fonderie à grand volume et à alliage unique : Le four à induction à noyau est probablement le choix optimal en raison de sa faible consommation d'énergie par tonne et de son débit élevé.

- Si votre objectif principal est la flexibilité pour plusieurs petits lots ou des changements fréquents d'alliage : Un four à induction sans noyau, qui peut être démarré à froid et complètement vidé, est la technologie la plus appropriée.

Comprendre ces compromis fondamentaux vous permet de sélectionner la technologie de four qui correspond parfaitement à vos objectifs de production.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Jusqu'à 98 % d'efficacité énergétique, réduisant les coûts opérationnels. |

| Débit de production | Idéal pour les opérations continues à grand volume, 24h/24 et 7j/7. |

| Qualité et contrôle du métal | Contrôle précis de la température avec une oxydation minimale. |

| Environnement de travail | Plus propre et plus sûr avec un minimum de polluants et de bruit. |

Prêt à optimiser vos opérations de fusion à grand volume ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions robustes pour les fonderies et les laboratoires. Notre expertise en technologie de four peut vous aider à atteindre une efficacité énergétique inégalée et une qualité de métal supérieure. Contactez-nous dès aujourd'hui pour discuter de la façon dont un four à induction à noyau peut transformer votre ligne de production !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques