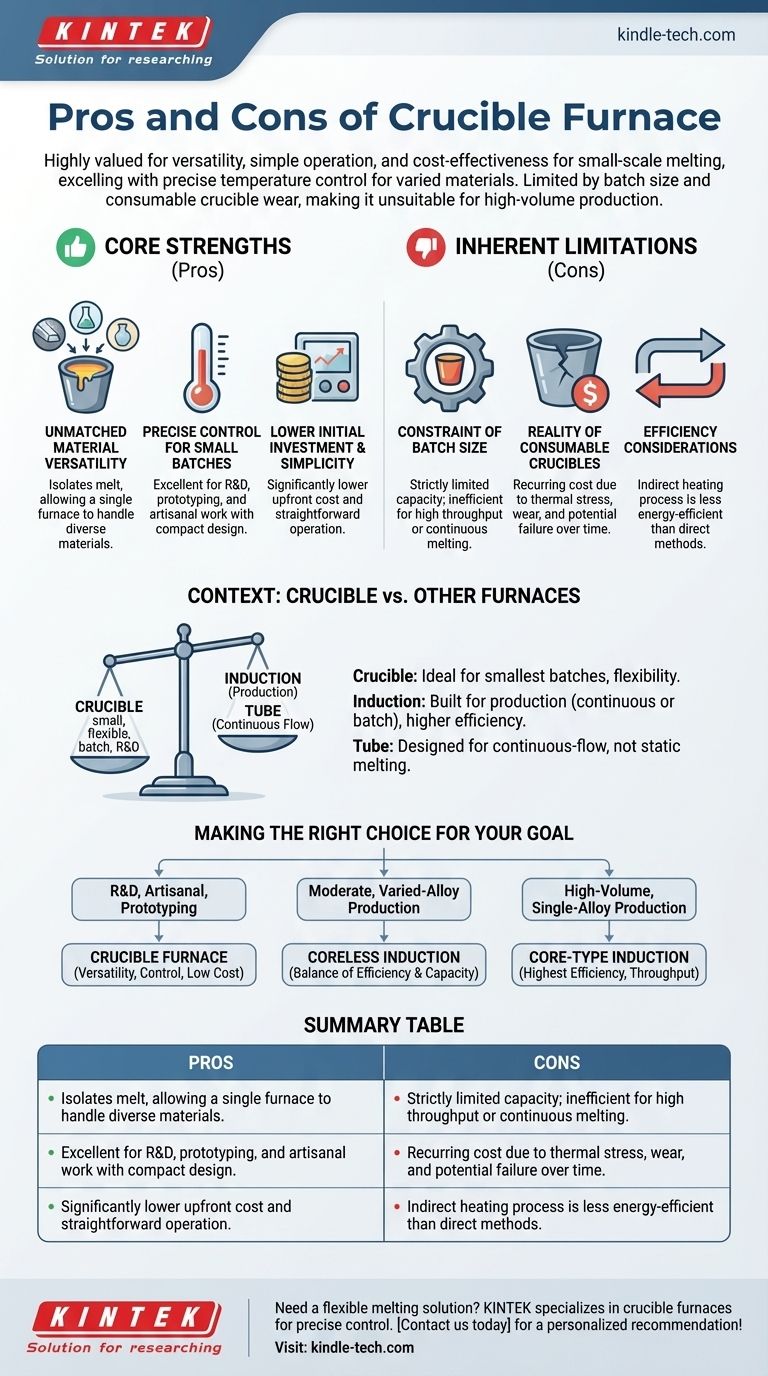

En bref, un four à creuset est très apprécié pour sa polyvalence, sa simplicité d'utilisation et son rapport coût-efficacité pour la fusion à petite échelle. Il excelle dans le traitement d'une grande variété de matériaux avec un contrôle précis de la température. Cependant, ses principaux inconvénients sont une taille de lot limitée et le coût opérationnel et la maintenance continus associés à l'usure du creuset, ce qui le rend inapproprié pour la production à grand volume.

La décision d'utiliser un four à creuset ne concerne pas de savoir s'il est « bon » ou « mauvais », mais si ses forces spécifiques correspondent à votre échelle opérationnelle. C'est le choix définitif pour la flexibilité et les petits lots, mais il cède la place à d'autres technologies à mesure que le volume de production augmente.

Les forces fondamentales d'un four à creuset

La conception d'un four à creuset est fondamentalement simple : une chambre de chauffage et un récipient amovible (le creuset). Cette simplicité est la source de ses principaux avantages.

Polyvalence des matériaux inégalée

Étant donné que le matériau en fusion est entièrement contenu dans le creuset inerte, il n'y a aucun contact direct avec les éléments chauffants du four.

Cette isolation permet à un seul four de faire fondre une vaste gamme de matériaux, y compris divers métaux, alliages, verre et même des céramiques, simplement en utilisant le creuset approprié.

Contrôle précis pour les petits lots

Les fours à creuset offrent un excellent contrôle de la température, ce qui est essentiel pour la recherche métallurgique, le prototypage et le travail artisanal où les propriétés des matériaux sont primordiales.

Leur taille généralement compacte les rend idéaux pour les laboratoires, les petites fonderies et les ateliers qui n'ont pas besoin d'un rendement continu et à grande échelle.

Investissement initial plus faible et simplicité

Comparé aux systèmes industriels plus complexes comme les fours à induction, un four à creuset représente un coût initial nettement inférieur.

Leur fonctionnement est simple, nécessitant moins de formation spécialisée pour gérer les cycles de fusion, ce qui les rend très accessibles pour les petites opérations.

Les limites inhérentes

La même conception qui assure la flexibilité crée également des limites opérationnelles claires. Les comprendre est essentiel pour éviter un investissement inapproprié.

La contrainte de la taille du lot

La capacité du four est strictement limitée par la taille du creuset qu'il peut contenir. Cela en fait intrinsèquement un outil de procédé par lots.

Il est inefficace et peu pratique pour les applications nécessitant un débit élevé ou la fusion continue de grandes quantités de métal.

La réalité des creusets consommables

Le creuset lui-même est un article consommable. Il est soumis à un stress thermique extrême et à des interactions chimiques, entraînant une usure, des fissures ou une défaillance inévitable avec le temps.

Cette usure représente un coût opérationnel récurrent et nécessite une inspection minutieuse et une gestion des stocks pour éviter les défaillances catastrophiques et les temps d'arrêt de la production. Les creusets sont le plus souvent fabriqués en graphite, en argile ou en carbure de silicium.

Considérations d'efficacité

L'efficacité d'un four à creuset peut varier en fonction de la conception et du matériau en fusion. La chaleur est transférée des éléments chauffants au creuset, puis dans la charge de matériau.

Ce processus de chauffage indirect peut être moins économe en énergie que des méthodes comme le chauffage par induction, où le matériau lui-même est chauffé directement par un champ électromagnétique.

Le contexte est clé : Creuset par rapport à d'autres fours

La valeur d'un four à creuset devient claire lorsqu'on le compare à d'autres fours industriels courants. Chacun est conçu pour un objectif différent.

Creuset par rapport aux fours à induction

Les fours à induction sont construits pour la production. Les fours à induction à noyau affichent des rendements allant jusqu'à 98 % mais doivent fonctionner en continu, ce qui les rend idéaux pour les fonderies à grand volume et à alliage unique.

Les fours à induction sans noyau sont plus flexibles — ils peuvent être arrêtés et démarrés — mais sont toujours beaucoup plus grands et plus efficaces (environ 75 %) qu'un four à creuset, se positionnant comme une amélioration pour les besoins de production modérés avec des alliages variés. Un four à creuset se situe en dessous des deux en termes d'échelle, offrant une flexibilité maximale pour les plus petits lots.

Creuset par rapport aux fours tubulaires

Les fours tubulaires sont conçus pour les processus à flux continu, et non pour la fusion statique. Les matériaux traversent un tube chauffé, ce qui les rend adaptés aux processus tels que le craquage chimique ou le recuit des fils.

Un four à creuset est destiné à faire fondre un lot statique et contenu de matériau. Les deux technologies résolvent des problèmes fondamentalement différents et sont rarement interchangeables.

Faire le bon choix pour votre objectif

La sélection du four correct nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est la R&D, le travail artisanal ou le prototypage : Un four à creuset est le choix idéal en raison de sa polyvalence inégalée, de son contrôle précis et de son faible coût initial.

- Si votre objectif principal est la production modérée d'alliages variés : Un four à induction sans noyau offre un meilleur équilibre entre efficacité et capacité pour un environnement de production dédié.

- Si votre objectif principal est la production continue à haut volume d'un seul alliage : Un four à induction à noyau offre la plus grande efficacité et le débit le plus élevé, mais exige un calendrier opérationnel quasi constant.

En alignant les compromis inhérents à la technologie avec vos objectifs spécifiques, vous pouvez choisir en toute confiance la bonne solution de fusion pour vos besoins.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Polyvalence des matériaux inégalée (métaux, verre, céramiques) | Taille de lot limitée, pas pour la production à grand volume |

| Contrôle précis de la température pour la R&D et le prototypage | Les creusets consommables ajoutent des coûts récurrents et de la maintenance |

| Investissement initial plus faible et fonctionnement simple | Moins économe en énergie que les méthodes de chauffage par induction |

| Idéal pour les laboratoires, les petites fonderies et les ateliers | Nécessite une inspection minutieuse du creuset pour éviter les pannes |

Vous avez besoin d'une solution de fusion flexible pour votre laboratoire ou votre production à petite échelle ? KINTEK se spécialise dans les fours à creuset et l'équipement de laboratoire, offrant le contrôle précis et la polyvalence que vos projets exigent. Laissez nos experts vous aider à choisir le bon four pour vos matériaux et votre taille de lot spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique