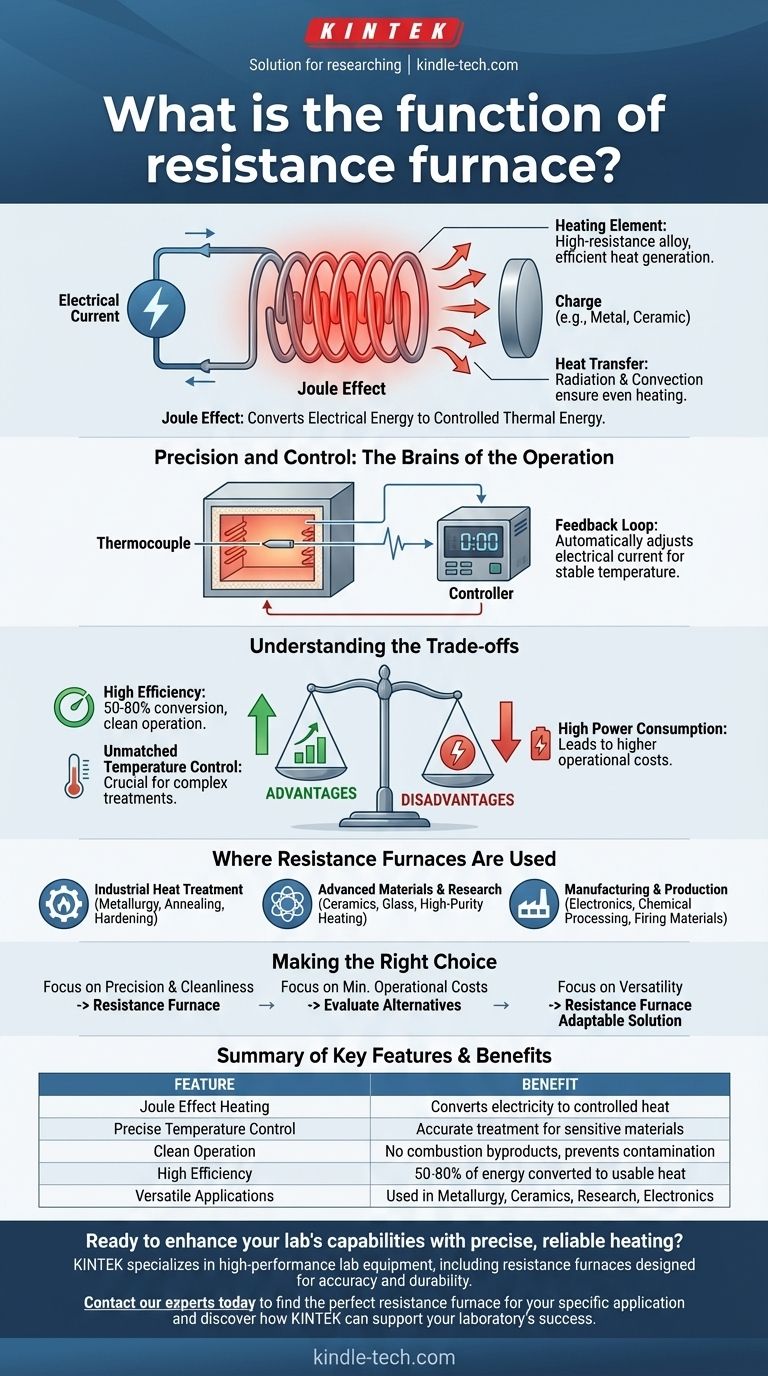

Essentiellement, la fonction d'un four à résistance est de générer de la chaleur en faisant passer un courant électrique à travers un matériau à haute résistance électrique. Ce principe, connu sous le nom d'effet Joule, convertit l'énergie électrique en énergie thermique contrôlée. Cette chaleur est ensuite transférée à une pièce à usiner pour effectuer des processus industriels tels que le traitement thermique, les essais de matériaux ou la fabrication.

Un four à résistance est plus qu'un simple four ; c'est un instrument de précision conçu pour créer un environnement de chauffage propre et hautement contrôlable. Sa fonction principale est de fournir une énergie thermique précise pour les applications où la précision et la cohérence de la température sont essentielles.

Le principe fondamental : Comment fonctionne un four à résistance

Un four à résistance fonctionne sur un principe électrique simple mais puissant. Comprendre ce mécanisme est essentiel pour apprécier son rôle dans l'industrie moderne.

L'effet Joule : Conversion de l'électricité en chaleur

L'ensemble de la fonction est basé sur le chauffage Joule. Lorsqu'un courant électrique traverse un conducteur, il rencontre une résistance. Cette opposition au flux d'électricité force l'énergie électrique à se convertir en énergie thermique.

L'élément chauffant

Le four utilise des composants spécialisés appelés éléments chauffants, ou résistances. Ceux-ci sont généralement fabriqués à partir d'alliages résistants aux hautes températures, conçus pour générer efficacement de la chaleur sans se dégrader.

Mécanismes de transfert de chaleur

Une fois que les éléments chauffants sont chauds, ils transfèrent leur énergie thermique au matériau à l'intérieur du four (la "charge"). Cela se produit principalement par deux méthodes : le rayonnement et la convection, assurant un chauffage uniforme de la pièce à usiner.

Précision et contrôle : Le cerveau de l'opération

La caractéristique distinctive d'un four à résistance moderne est sa capacité à gérer précisément la température. Ce contrôle le rend adapté aux applications exigeantes.

Détection de la température

Un thermocouple agit comme le nerf du four. C'est un capteur qui mesure avec précision la température à l'intérieur de la chambre du four et envoie cette information sous forme de signal électrique.

Le rôle du contrôleur

Ce signal est envoyé à un contrôleur, qui compare la température réelle à la consigne ou à la courbe de température souhaitée.

Réalisation de l'ajustement automatique

Si la température s'écarte de la consigne, le contrôleur ajuste automatiquement la quantité de courant électrique circulant vers les éléments chauffants. Cette boucle de rétroaction permet une gestion de la température incroyablement stable et précise.

Comprendre les compromis

Comme toute technologie, les fours à résistance ont des avantages et des limites distincts qui déterminent leur adéquation à une tâche donnée.

L'avantage : Haute efficacité et fonctionnement propre

Les fours à résistance sont très efficaces, convertissant entre 50 % et 80 % de l'énergie électrique directement en chaleur utilisable. Ils ne produisent pas de sous-produits de combustion, ce qui se traduit par un environnement de travail propre et empêche la contamination du matériau chauffé.

L'avantage : Contrôle de température inégalé

Le système de contrôle sophistiqué permet une précision exceptionnelle. Ceci est crucial pour les traitements thermiques complexes ou lors du travail avec des matériaux sensibles qui ont des fenêtres de traitement étroites.

L'inconvénient : Consommation électrique élevée

Le principal inconvénient est leur dépendance à l'électricité, ce qui peut entraîner des coûts d'exploitation élevés. Leur consommation électrique significative est un facteur critique à prendre en compte dans les applications industrielles à grande échelle.

Où les fours à résistance sont utilisés

La combinaison de précision, de propreté et de polyvalence fait des fours à résistance des outils essentiels dans un large éventail d'industries.

Traitement thermique industriel

Ils sont largement utilisés en métallurgie pour des processus comme le recuit, la trempe et le revenu des métaux, où des profils de température précis sont nécessaires pour obtenir des propriétés matérielles spécifiques.

Matériaux avancés et recherche

Dans les laboratoires et la fabrication spécialisée, ils sont utilisés pour le développement et le traitement de céramiques, de verre, de réfractaires et d'autres matériaux avancés qui nécessitent un chauffage de haute pureté.

Fabrication et production

Les fours à résistance font partie intégrante de la production de composants électroniques, du traitement chimique et de la cuisson des matériaux de construction où une qualité constante est primordiale.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend entièrement de vos priorités de processus.

- Si votre objectif principal est la précision et la propreté du processus : Un four à résistance est le choix idéal en raison de son contrôle supérieur de la température et de l'absence de sous-produits de combustion.

- Si votre objectif principal est de minimiser les coûts énergétiques opérationnels : La consommation électrique élevée est une considération clé, et vous devrez peut-être évaluer des alternatives si la précision du processus est moins critique.

- Si votre objectif principal est la polyvalence : La large applicabilité des fours à résistance en métallurgie, en céramique et en recherche en fait une solution très adaptable pour divers besoins de chauffage.

En fin de compte, un four à résistance offre une puissante combinaison de contrôle et d'efficacité pour tout processus qui exige une énergie thermique précise.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage par effet Joule | Convertit l'électricité directement en énergie thermique contrôlée. |

| Contrôle précis de la température | Permet un traitement thermique précis pour les matériaux sensibles. |

| Fonctionnement propre | Pas de sous-produits de combustion, évitant la contamination des matériaux. |

| Rendement élevé | 50 à 80 % de l'énergie électrique est convertie en chaleur utilisable. |

| Applications polyvalentes | Utilisé en métallurgie, céramique, recherche et fabrication électronique. |

Prêt à améliorer les capacités de votre laboratoire avec un chauffage précis et fiable ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à résistance conçus pour la précision et la durabilité. Que vous soyez dans la science des matériaux, le contrôle qualité ou la R&D, nos solutions garantissent que vos processus thermiques sont efficaces et sans contamination.

Contactez nos experts dès aujourd'hui pour trouver le four à résistance parfait pour votre application spécifique et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que le traitement thermique dans un four à moufle ? Obtenez une transformation des matériaux précise et sans contamination

- Quels sont les principes fondamentaux du frittage ? Un guide sur la consolidation des poudres pour des pièces plus solides

- Quelle est la fonction d'une étuve de laboratoire dans la préparation d'échantillons d'acier W18Cr4V pour l'analyse microstructurale ?

- Quelle est la fonction d'un four externe à haute température dans une installation expérimentale de gazéification en eau supercritique (SCWG) ?

- Pourquoi un four à moufle est-il utilisé pour la calcination à haute température ? Maximiser la porosité et la surface spécifique de l'adsorbant

- Pourquoi un four de traitement thermique de recuit de mise en solution à haute température est-il nécessaire pour l'acier HT-UPS ? Libérez les performances maximales du matériau

- Quelle est la fonction d'un four à moufle haute température dans le grillage de l'ilménite ? Libérez la réactivité des minéraux dès aujourd'hui

- Quel est le processus de la céramique frittée ? Un guide étape par étape pour transformer la poudre en pièces de haute performance